Brennkammer - Combustor

Eine Brennkammer ist eine Komponente oder ein Bereich eines Gasturbinen- , Staustrahl- oder Scramjet- Triebwerks, in dem die Verbrennung stattfindet. Er wird auch als Brenner , Brennkammer oder Flammenhalter bezeichnet . In einem Gasturbinentriebwerk wird der Brennkammer oder Brennkammer durch das Kompressionssystem Hochdruckluft zugeführt. Die Brennkammer erhitzt dann diese Luft mit konstantem Druck. Nach dem Erhitzen strömt Luft von der Brennkammer durch die Düsenleitschaufeln zur Turbine. Bei Staustrahl- oder Scramjet-Triebwerken wird die Luft direkt der Düse zugeführt.

Eine Brennkammer muss trotz sehr hoher Luftströmungsraten eine stabile Verbrennung enthalten und aufrechterhalten. Um dies zu erreichen, werden die Brennkammern sorgfältig konstruiert, um zuerst die Luft und den Brennstoff zu mischen und zu entzünden und dann mehr Luft einzumischen, um den Verbrennungsprozess abzuschließen. Frühe Gasturbinentriebwerke verwendeten eine Einzelkammer, die als Dosenbrenner bekannt ist. Heute gibt es drei Hauptkonfigurationen: Cannular, Cannular und Cannular (auch als Can-Annular Tubo-Annular bezeichnet). Nachbrenner werden oft als eine andere Art von Brennkammer betrachtet.

Brennkammern spielen eine entscheidende Rolle bei der Bestimmung vieler Betriebseigenschaften eines Motors, wie beispielsweise der Kraftstoffeffizienz, der Emissionen und des Übergangsverhaltens (die Reaktion auf sich ändernde Bedingungen wie Kraftstofffluss und Luftgeschwindigkeit).

Grundlagen

Das Ziel der Brennkammer in einer Gasturbine besteht darin, dem System Energie hinzuzufügen, um die Turbinen anzutreiben , und ein Hochgeschwindigkeitsgas zu erzeugen, das bei Flugzeuganwendungen durch die Düse ausgestoßen wird. Wie bei jeder technischen Herausforderung erfordert dies das Abwägen vieler Designüberlegungen, wie zum Beispiel die folgenden:

- Den Kraftstoff vollständig verbrennen. Andernfalls verschwendet der Motor den unverbrannten Kraftstoff und erzeugt unerwünschte Emissionen von unverbrannten Kohlenwasserstoffen, Kohlenmonoxid (CO) und Ruß.

- Geringer Druckverlust über die Brennkammer. Die Turbine, die die Brennkammer speist, benötigt einen Hochdruckstrom, um effizient zu arbeiten.

- Die Flamme (Verbrennung) muss im Inneren der Brennkammer gehalten (eingeschlossen) werden. Findet die Verbrennung weiter hinten im Motor statt, können die Turbinenstufen leicht überhitzt und beschädigt werden. Da die Turbinenschaufeln weiterhin fortschrittlicher werden und höheren Temperaturen standhalten können, werden die Brennkammern außerdem so ausgelegt, dass sie bei höheren Temperaturen brennen, und die Teile der Brennkammer müssen so ausgelegt sein, dass sie diesen höheren Temperaturen standhalten.

- Es sollte in der Lage sein, sich in großer Höhe im Falle eines Flammenausfalls des Motors wieder anzuzünden.

- Gleichmäßiges Austrittstemperaturprofil. Bei heißen Stellen im Austrittsstrom kann die Turbine thermischen Belastungen oder anderen Schäden ausgesetzt sein . Ebenso sollte das Temperaturprofil innerhalb der Brennkammer heiße Stellen vermeiden, da diese eine Brennkammer von innen beschädigen oder zerstören können.

- Kleine körperliche Größe und Gewicht. Platz und Gewicht sind bei Flugzeuganwendungen von höchster Bedeutung, daher strebt eine gut konstruierte Brennkammer danach, kompakt zu sein. Nicht-Flugzeuganwendungen, wie stromerzeugende Gasturbinen, werden durch diesen Faktor nicht so eingeschränkt.

- Breites Betätigungsfeld. Die meisten Brennkammern müssen in der Lage sein, mit einer Vielzahl von Einlassdrücken, Temperaturen und Massenströmen zu arbeiten. Diese Faktoren ändern sich sowohl mit den Motoreinstellungen als auch den Umgebungsbedingungen (dh Vollgas in niedriger Höhe kann sich stark von Leerlauf in großer Höhe unterscheiden).

- Umweltemissionen. Es gibt strenge Vorschriften für die Emissionen von Schadstoffen wie Kohlendioxid und Stickoxiden durch Flugzeuge, daher müssen Brennkammern so konstruiert werden, dass diese Emissionen minimiert werden. (Siehe Abschnitt Emissionen unten)

Quellen:

Geschichte

Fortschritte in der Brennkammertechnologie konzentrierten sich auf mehrere unterschiedliche Bereiche; Emissionen, Reichweite und Lebensdauer. Frühe Düsentriebwerke erzeugten große Mengen an Rauch, so dass die frühen Fortschritte der Brennkammer in den 1950er Jahren darauf abzielten, den vom Triebwerk erzeugten Rauch zu reduzieren. Nachdem der Rauch im Wesentlichen beseitigt war, wandten sich die Bemühungen in den 1970er Jahren der Reduzierung anderer Emissionen wie unverbrannter Kohlenwasserstoffe und Kohlenmonoxid zu (weitere Informationen finden Sie im Abschnitt Emissionen unten). In den 1970er Jahren wurde auch die Lebensdauer der Brennkammer verbessert, da neue Herstellungsverfahren die Lebensdauer der Auskleidung (siehe Komponenten unten) um fast das 100-fache der früheren Auskleidungen verbesserten . In den 1980er Jahren begannen Brennkammern ihre Effizienz über den gesamten Betriebsbereich zu verbessern; Brennkammern waren bei voller Leistung tendenziell hocheffizient (99%+), aber dieser Wirkungsgrad nahm bei niedrigeren Einstellungen ab. Die Entwicklung in diesem Jahrzehnt verbesserte die Effizienz auf niedrigerem Niveau. In den 1990er und 2000er Jahren wurde der Fokus erneut auf die Reduzierung von Emissionen, insbesondere von Stickoxiden, gelegt . Die Brennkammertechnologie wird immer noch aktiv erforscht und weiterentwickelt, und ein Großteil der modernen Forschung konzentriert sich auf die Verbesserung derselben Aspekte.

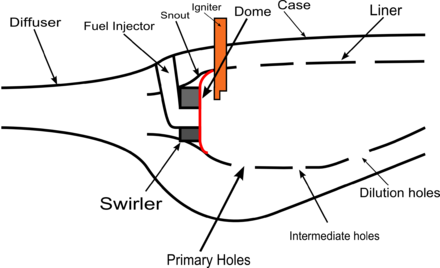

Komponenten

- Fall

Das Gehäuse ist die äußere Hülle der Brennkammer und hat eine ziemlich einfache Struktur. Das Gehäuse ist im Allgemeinen wartungsarm. Das Gehäuse ist durch die darin strömende Luft vor thermischen Belastungen geschützt, sodass die thermische Leistung von begrenzter Bedeutung ist. Das Gehäuse dient jedoch als Druckbehälter, der der Differenz zwischen den hohen Drücken im Inneren der Brennkammer und dem niedrigeren Druck außerhalb standhalten muss. Diese mechanische (und nicht die thermische) Belastung ist in diesem Fall ein treibender Konstruktionsfaktor.

- Diffusor

Der Zweck des Diffusors besteht darin, die hochverdichtete Hochgeschwindigkeitsluft vom Kompressor auf eine für die Brennkammer optimale Geschwindigkeit zu verlangsamen. Die Reduzierung der Geschwindigkeit führt zu einem unvermeidlichen Gesamtdruckverlust, daher besteht eine der konstruktiven Herausforderungen darin, den Druckverlust so weit wie möglich zu begrenzen. Darüber hinaus muss der Diffusor so ausgelegt sein, dass die Strömungsverzerrung so weit wie möglich begrenzt wird, indem Strömungseffekte wie Grenzschichtablösungen vermieden werden . Wie die meisten anderen Komponenten von Gasturbinentriebwerken ist der Diffusor so kurz und leicht wie möglich konstruiert.

- Liner

Der Liner enthält den Verbrennungsprozess und leitet die verschiedenen Luftströme (Zwischen-, Verdünnungs- und Kühlluftstrom, siehe Luftströmungswege unten) in die Verbrennungszone ein. Der Liner muss so konstruiert und gebaut sein, dass er längeren Hochtemperaturzyklen standhält. Aus diesem Grund werden Liner in der Regel aus Superlegierungen wie Hastelloy X hergestellt . Auch wenn Hochleistungslegierungen verwendet werden, müssen die Laufbuchsen mit Luftstrom gekühlt werden. Einige Brennkammern verwenden auch Wärmedämmschichten . Luftkühlung ist jedoch weiterhin erforderlich. Im Allgemeinen gibt es zwei Hauptarten der Liner-Kühlung; Filmkühlung und Transpirationskühlung. Die Filmkühlung funktioniert, indem (durch eine von mehreren Methoden) kühle Luft von der Außenseite des Liners direkt in den Liner eingespritzt wird. Dadurch entsteht ein dünner Kühlluftfilm, der den Liner schützt und die Temperatur am Liner beispielsweise von ca. 1800 Kelvin (K) auf ca. 830 K reduziert . Die andere Art der Auskleidungskühlung, die Transpirationskühlung, ist ein modernerer Ansatz, der ein poröses Material für die Auskleidung verwendet. Der poröse Liner lässt eine kleine Menge Kühlluft durch ihn hindurch und bietet Kühlvorteile ähnlich der Filmkühlung. Die beiden Hauptunterschiede liegen im resultierenden Temperaturprofil des Liners und der benötigten Kühlluftmenge. Durch die Transpirationskühlung ergibt sich ein deutlich gleichmäßigeres Temperaturprofil, da die Kühlluft gleichmäßig durch die Poren eingeleitet wird. Filmkühlluft wird im Allgemeinen durch Lamellen oder Lamellen eingeführt, was zu einem ungleichmäßigen Profil führt, wo es an den Lamellen kühler und zwischen den Lamellen wärmer ist. Noch wichtiger ist, dass die Transpirationskühlung viel weniger Kühlluft verwendet (in der Größenordnung von 10 % des gesamten Luftstroms anstelle von 20-50 % für die Filmkühlung). Durch die Verwendung von weniger Luft zum Kühlen kann mehr für die Verbrennung verwendet werden, was für Hochleistungstriebwerke mit hohem Schub immer wichtiger wird.

- Schnauze

Die Schnauze ist eine Verlängerung der Kuppel (siehe unten), die als Luftspalter fungiert und die Primärluft von den Sekundärluftströmen (Zwischen-, Verdünnungs- und Kühlluft; siehe Abschnitt Luftströmungswege unten) trennt .

- Kuppel /Wirbler

Die Kuppel und der Drallkörper sind der Teil der Brennkammer, durch den die Primärluft (siehe Luftströmungswege unten) strömt, wenn sie in die Verbrennungszone eintritt. Ihre Rolle besteht darin, Turbulenzen in der Strömung zu erzeugen, um die Luft schnell mit dem Kraftstoff zu vermischen. Frühe Brennkammern neigten dazu, stumpfe Körperdome (anstelle von Verwirblern) zu verwenden, die eine einfache Platte verwendeten, um Wirbelschleppen zu erzeugen, um den Brennstoff und die Luft zu mischen. Die meisten modernen Designs sind jedoch Wirbel stabilisiert (Verwendung Verwirbler). Der Verwirbler erzeugt eine lokale Niederdruckzone, die einen Teil der Verbrennungsprodukte zur Rezirkulation zwingt, wodurch die hohe Turbulenz erzeugt wird. Je höher die Turbulenz ist, desto höher ist jedoch der Druckverlust für die Brennkammer, so dass die Kuppel und der Verwirbler sorgfältig konstruiert werden müssen, um nicht mehr Turbulenzen zu erzeugen, als erforderlich ist, um Brennstoff und Luft ausreichend zu mischen.

- Einspritzdüse

Der Kraftstoffinjektor ist für das Einbringen von Kraftstoff in die Verbrennungszone verantwortlich und zusammen mit dem Verwirbler (oben) für das Mischen von Kraftstoff und Luft verantwortlich. Es gibt vier Haupttypen von Kraftstoffeinspritzdüsen; Druckzerstäubungs-, Blasluft-, Verdampfungs- und Vormisch-/Vorverdampfungsinjektoren. Druckzerstäubende Kraftstoffinjektoren sind auf hohe Kraftstoffdrücke (bis zu 3.400 Kilopascal (500 psi)) angewiesen, um den Kraftstoff zu zerstäuben. Diese Art von Kraftstoffeinspritzdüse hat den Vorteil, dass sie sehr einfach ist, hat jedoch mehrere Nachteile. Das Kraftstoffsystem muss robust genug sein, um solch hohen Drücken standzuhalten, und der Kraftstoff neigt dazu, heterogen zu zerstäuben, was zu einer unvollständigen oder ungleichmäßigen Verbrennung führt, die mehr Schadstoffe und Rauch enthält.

Die zweite Art von Kraftstoffinjektor ist der Druckluftinjektor. Dieser Injektor "strahlt" eine Kraftstoffschicht mit einem Luftstrom aus und zerstäubt den Kraftstoff in homogene Tröpfchen. Diese Art von Kraftstoffinjektor führte zu den ersten rauchlosen Brennkammern. Die verwendete Luft ist genau die gleiche Menge der Primärluft (siehe Luftströmungswege unten), die durch den Injektor und nicht durch den Verwirbler umgeleitet wird. Dieser Injektortyp erfordert auch niedrigere Kraftstoffdrücke als der Typ mit Druckzerstäubung.

Die Einspritzdüse für verdampfenden Kraftstoff, der dritte Typ, ähnelt der Luftstoßeinspritzdüse darin, dass Primärluft mit dem Kraftstoff vermischt wird, wenn dieser in die Verbrennungszone eingespritzt wird. Das Kraftstoff-Luft-Gemisch bewegt sich jedoch durch ein Rohr innerhalb der Verbrennungszone. Wärme aus der Verbrennungszone wird auf das Kraftstoff-Luft-Gemisch übertragen, wodurch ein Teil des Kraftstoffs verdampft (besser gemischt) wird, bevor er verbrannt wird. Durch diese Methode kann der Kraftstoff mit weniger Wärmestrahlung verbrannt werden , was zum Schutz der Auskleidung beiträgt. Das Verdampferrohr kann jedoch ernsthafte Haltbarkeitsprobleme mit geringem Kraftstofffluss darin haben (der Kraftstoff im Inneren des Rohres schützt das Rohr vor der Verbrennungswärme).

Die Vormisch-/Vorverdampfungsinjektoren arbeiten durch Mischen oder Verdampfen des Kraftstoffs, bevor er die Verbrennungszone erreicht. Dieses Verfahren ermöglicht eine sehr gleichmäßige Vermischung des Kraftstoffs mit der Luft, wodurch die Emissionen des Motors reduziert werden. Ein Nachteil dieses Verfahrens besteht darin, dass sich Kraftstoff selbst entzünden oder anderweitig verbrennen kann, bevor das Kraftstoff-Luft-Gemisch die Verbrennungszone erreicht. In diesem Fall kann die Brennkammer ernsthaft beschädigt werden.

- Zünder

Die meisten Zünder in Gasturbinenanwendungen sind elektrische Funkenzünder, ähnlich wie Automobilzündkerzen . Der Zünder muss sich in der Verbrennungszone befinden, in der Brennstoff und Luft bereits vermischt sind, aber er muss weit genug stromaufwärts sein, damit er nicht durch die Verbrennung selbst beschädigt wird. Sobald die Verbrennung durch den Zünder einmal gestartet wurde, ist sie selbsterhaltend und der Zünder wird nicht mehr verwendet. Bei ringförmigen und ringförmigen Brennkammern (siehe unten Arten von Brennkammern ) kann sich die Flamme von einer Verbrennungszone in eine andere ausbreiten, so dass Zünder nicht an jeder einzelnen benötigt werden. In einigen Systemen werden Zündunterstützungstechniken verwendet. Ein solches Verfahren ist die Sauerstoffeinspritzung, bei der dem Zündbereich Sauerstoff zugeführt wird, wodurch der Kraftstoff leicht verbrennt. Dies ist insbesondere bei einigen Flugzeuganwendungen nützlich, bei denen das Triebwerk in großer Höhe möglicherweise neu gestartet werden muss.

Luftströmungswege

- Primärluft

Dies ist die Hauptverbrennungsluft. Es ist hochverdichtete Luft vom Hochdruckkompressor (oft über den Diffusor abgebremst), die durch die Hauptkanäle im Dom der Brennkammer und den ersten Satz von Linerlöchern zugeführt wird. Diese Luft wird mit Kraftstoff vermischt und dann verbrannt.

- Zwischenluft

Zwischenluft ist die Luft, die durch den zweiten Satz von Auskleidungslöchern in die Verbrennungszone eingeblasen wird (Primärluft geht durch den ersten Satz). Diese Luft vervollständigt die Reaktionsprozesse, kühlt die Luft ab und verdünnt die hohen Konzentrationen von Kohlenmonoxid (CO) und Wasserstoff (H 2 ).

- Verdünnungsluft

Verdünnungsluft ist ein Luftstrom, der durch Löcher in der Auskleidung am Ende der Brennkammer injiziert wird, um die Luft abzukühlen, bevor sie die Turbinenstufen erreicht. Die Luft wird sorgfältig verwendet, um das gewünschte gleichmäßige Temperaturprofil in der Brennkammer zu erzeugen. Mit der Verbesserung der Turbinenschaufeltechnologie, die es ihnen ermöglicht, höheren Temperaturen standzuhalten, wird jedoch weniger Verdünnungsluft verwendet, wodurch mehr Verbrennungsluft verwendet werden kann.

- Kühlluft

Kühlluft ist ein Luftstrom, der durch kleine Löcher in der Auskleidung eingespritzt wird, um eine Schicht (Film) aus kühler Luft zu erzeugen, um die Auskleidung vor den Verbrennungstemperaturen zu schützen. Die Implementierung der Kühlluft muss sorgfältig geplant werden, damit sie nicht direkt mit der Verbrennungsluft und dem Prozess interagiert. In manchen Fällen werden bis zu 50 % der Zuluft als Kühlluft verwendet. Es gibt verschiedene Methoden, diese Kühlluft einzublasen, und die Methode kann das Temperaturprofil beeinflussen, dem der Liner ausgesetzt ist (siehe Liner oben).

Typen

dürfen

Dosenbrenner sind in sich geschlossene zylindrische Brennkammern. Jede "Dose" hat ihren eigenen Kraftstoffinjektor, Zünder, Einsatz und Gehäuse. Die Primärluft des Kompressors wird in jede einzelne Dose geleitet, dort abgebremst, mit Kraftstoff vermischt und anschließend gezündet. Die Sekundärluft kommt ebenfalls vom Kompressor, wo sie außerhalb des Liners (in dem die Verbrennung stattfindet) zugeführt wird. Die Sekundärluft wird dann, üblicherweise durch Schlitze im Liner, in die Verbrennungszone geleitet, um den Liner mittels Dünnfilmkühlung zu kühlen.

Bei den meisten Anwendungen sind mehrere Dosen um die Mittelachse des Motors herum angeordnet, und ihr gemeinsames Abgas wird der/den Turbine(n) zugeführt. Brenner vom Spaltrohrtyp wurden in frühen Gasturbinentriebwerken aufgrund ihrer einfachen Konstruktion und Prüfung am häufigsten verwendet (man kann einen einzelnen Spalttopf testen, anstatt das gesamte System testen zu müssen). Dosenbrenner sind wartungsfreundlich, da nur eine einzelne Dose entfernt werden muss und nicht der gesamte Verbrennungsabschnitt. Die meisten modernen Gasturbinentriebwerke (insbesondere für Flugzeuganwendungen) verwenden keine Spaltrohrbrenner, da sie oft mehr wiegen als Alternativen. Außerdem ist der Druckabfall über die Dose im Allgemeinen höher als bei anderen Brennkammern (in der Größenordnung von 7 %). Die meisten modernen Motoren, die Dosenbrenner verwenden, sind Turbowellen mit Radialverdichtern .

Kanüle

Der nächste Brennertyp ist der Kanülenbrenner ; der Begriff ist ein Portmanteau von "kann ringförmig". Wie die Brennkammer vom Dosentyp weisen ringförmige Brennkammern von Dosen diskrete Verbrennungszonen auf, die in getrennten Auskleidungen mit ihren eigenen Brennstoffeinspritzdüsen enthalten sind. Im Gegensatz zum Dosenbrenner teilen sich alle Verbrennungszonen ein gemeinsames Ring-(Ring-)Gehäuse. Jede Verbrennungszone muss nicht mehr als Druckbehälter dienen. Die Verbrennungszonen können auch über Auskleidungslöcher oder Verbindungsrohre, die etwas Luft um den Umfang strömen lassen, miteinander "kommunizieren". Der Austrittsstrom aus der Kanülenbrennkammer hat im Allgemeinen ein gleichmäßigeres Temperaturprofil, was für den Turbinenabschnitt besser ist. Dadurch entfällt auch die Notwendigkeit, dass jede Kammer über einen eigenen Zünder verfügt. Sobald das Feuer in ein oder zwei Dosen entzündet ist, kann es sich leicht auf die anderen ausbreiten und diese entzünden. Dieser Brennertyp ist auch leichter als der Dosentyp und hat einen geringeren Druckabfall (in der Größenordnung von 6%). Eine Kanülenbrennkammer kann jedoch schwieriger zu warten sein als eine Dosenbrennkammer. Beispiele von Gasturbinentriebwerken, die eine kanülenförmige Brennkammer verwenden, umfassen den Turbojet J79 von General Electric und die Turbofans JT8D und Rolls-Royce Tay von Pratt & Whitney .

Ringförmig

Die letzte und am häufigsten verwendete Art von Brennkammer ist die vollständig ringförmige Brennkammer. Ringbrenner machen die separaten Verbrennungszonen überflüssig und haben einfach eine durchgehende Auskleidung und ein Gehäuse in einem Ring (dem Ring). Ringbrenner haben viele Vorteile, einschließlich einer gleichmäßigeren Verbrennung, einer kürzeren Größe (daher leichter) und einer geringeren Oberfläche. Außerdem neigen ringförmige Brennkammern dazu, sehr gleichmäßige Austrittstemperaturen aufzuweisen. Sie haben auch den niedrigsten Druckabfall der drei Ausführungen (in der Größenordnung von 5 %). Das ringförmige Design ist auch einfacher, obwohl das Testen im Allgemeinen einen Teststand voller Größe erfordert. Ein Motor, der eine ringförmige Brennkammer verwendet, ist der CFM International CFM56 . Fast alle modernen Gasturbinentriebwerke verwenden ringförmige Brennkammern; ebenso konzentriert sich die meiste Forschung und Entwicklung an Brennkammern auf die Verbesserung dieses Typs.

Doppelringbrenner

Eine Variation des Standardringbrenners ist der Doppelringbrenner (DAC). Wie eine ringförmige Brennkammer ist der DAC ein kontinuierlicher Ring ohne separate Verbrennungszonen um den Radius. Der Unterschied besteht darin, dass die Brennkammer zwei Verbrennungszonen um den Ring herum hat; eine Pilotzone und eine Hauptzone. Die Pilotzone wirkt wie die einer einzelnen ringförmigen Brennkammer und ist die einzige Zone, die bei niedrigen Leistungspegeln arbeitet. Bei hohen Leistungsstufen wird auch die Hauptzone genutzt, wodurch der Luft- und Massenstrom durch die Brennkammer erhöht wird. Die Implementierung dieses Brennertyps durch GE konzentriert sich auf die Reduzierung von NO

x und CO

2Emissionen. Ein gutes Diagramm eines DAC ist von Purdue erhältlich . In Erweiterung der gleichen Prinzipien wie der Doppelringbrenner wurden Dreifachring- und "Mehrfachring"-Brenner vorgeschlagen und sogar patentiert.

Emissionen

Einer der treibenden Faktoren bei der modernen Gasturbinenkonstruktion ist die Reduzierung von Emissionen, und die Brennkammer trägt in erster Linie zu den Emissionen einer Gasturbine bei. Im Allgemeinen gibt es fünf Hauptarten von Emissionen von Gasturbinentriebwerken: Rauch, Kohlendioxid (CO 2 ), Kohlenmonoxid (CO), unverbrannte Kohlenwasserstoffe (UHC) und Stickoxide (NO x ).

Rauch wird hauptsächlich durch eine gleichmäßigere Mischung des Brennstoffs mit Luft gemildert. Wie oben im Abschnitt über die Kraftstoffeinspritzdüse besprochen, zerstäuben moderne Kraftstoffeinspritzdüsen (wie etwa Airblast-Kraftstoffeinspritzdüsen) den Kraftstoff gleichmäßig und eliminieren lokale Taschen mit hoher Kraftstoffkonzentration. Die meisten modernen Motoren verwenden diese Art von Einspritzdüsen und sind im Wesentlichen rauchfrei.

Kohlendioxid ist ein Produkt des Verbrennungsprozesses und wird hauptsächlich durch die Reduzierung des Kraftstoffverbrauchs abgeschwächt. Im Durchschnitt entstehen bei 1 kg verbranntem Kerosin 3,2 kg CO 2 . Die Kohlendioxidemissionen werden weiter sinken, da die Hersteller die Gasturbinenmotoren effizienter machen.

Emissionen von unverbrannten Kohlenwasserstoffen (UHC) und Kohlenmonoxid (CO) stehen in engem Zusammenhang. UHCs sind im Wesentlichen Kraftstoffe, die nicht vollständig verbrannt wurden, und UHCs werden meist bei niedriger Leistung produziert (wo der Motor nicht den gesamten Kraftstoff verbrennt). Ein Großteil des UHC-Gehalts reagiert und bildet CO innerhalb der Brennkammer, weshalb die beiden Arten von Emissionen stark miteinander verbunden sind. Als Ergebnis dieser engen Beziehung ist eine für CO-Emissionen gut optimierte Brennkammer von Natur aus gut für UHC-Emissionen optimiert, sodass sich die meisten Konstruktionsarbeiten auf CO-Emissionen konzentrieren.

Kohlenmonoxid ist ein Zwischenprodukt der Verbrennung und wird durch Oxidation eliminiert . CO und OH reagieren zu CO 2 und H . Dieser Prozess, der das CO verbraucht, erfordert eine relativ lange Zeit ("relativ" wird verwendet, weil der Verbrennungsprozess unglaublich schnell abläuft), hohe Temperaturen und hohe Drücke. Diese Tatsache bedeutet, dass eine Brennkammer mit niedrigem CO-Ausstoß eine lange Verweilzeit hat (im Wesentlichen die Zeit, die die Gase in der Brennkammer verbleiben).

Stickoxide (NO x ) werden wie CO in der Verbrennungszone erzeugt. Im Gegensatz zu CO wird es jedoch am meisten unter den Bedingungen produziert, bei denen CO am meisten verbraucht wird (hohe Temperatur, hoher Druck, lange Verweilzeit). Dies bedeutet, dass eine Reduzierung der CO-Emissionen im Allgemeinen zu einer Erhöhung von NO x führt und umgekehrt. Diese Tatsache bedeutet, dass die erfolgreichsten Emissionsminderungen die Kombination mehrerer Methoden erfordern.

Nachbrenner

Ein Nachbrenner (oder Nachbrenner) ist eine zusätzliche Komponente, die einigen Düsentriebwerken hinzugefügt wird , hauptsächlich denen von militärischen Überschallflugzeugen . Sein Zweck ist eine vorübergehende Erhöhung des Schubs , sowohl für den Überschallflug als auch für den Start (da die für Überschallflugzeugkonstruktionen typische hohe Tragflächenbelastung eine sehr hohe Startgeschwindigkeit bedeutet). Bei Militärflugzeugen ist der zusätzliche Schub auch für Kampfsituationen nützlich . Dies wird erreicht, indem stromabwärts (dh nach ) der Turbine zusätzlichen Brennstoff in das Strahlrohr eingespritzt und verbrannt wird. Der Vorteil der Nachverbrennung ist ein deutlich erhöhter Schub; der nachteil ist der sehr hohe kraftstoffverbrauch und die ineffizienz, die jedoch für die kurze nutzungsdauer oft als akzeptabel angesehen wird.

Strahltriebwerke werden als nass betrieben, wenn eine Nachverbrennung verwendet wird, und als trocken, wenn das Triebwerk ohne Nachverbrennung verwendet wird. Ein Triebwerk, das maximalen Schub erzeugt, ist nass bei maximaler Leistung oder maximaler Wiedererwärmung (dies ist die maximale Leistung, die das Triebwerk erzeugen kann); ein Triebwerk mit maximalem Trockenschub ist auf Militärleistung oder maximal trocken .

Wie bei der Hauptbrennkammer in einer Gasturbine hat der Nachbrenner sowohl ein Gehäuse als auch eine Auskleidung und dient dem gleichen Zweck wie ihre Hauptbrennkammergegenstücke. Ein Hauptunterschied zwischen einer Hauptbrennkammer und einem Nachbrenner besteht darin, dass der Temperaturanstieg nicht durch einen Turbinenabschnitt eingeschränkt wird, daher neigen Nachbrenner dazu, einen viel höheren Temperaturanstieg als Hauptbrennkammern aufzuweisen. Ein weiterer Unterschied besteht darin, dass Nachbrenner nicht so ausgelegt sind, dass sie Brennstoff ebenso mischen wie Primärbrenner, so dass nicht der gesamte Brennstoff im Nachbrennerabschnitt verbrannt wird. Nachbrenner erfordern auch häufig die Verwendung von Flammenhaltern , um die Geschwindigkeit der Luft im Nachbrenner daran zu hindern , die Flamme auszublasen . Dies sind oft stumpfe Körper oder "V-Rinnen" direkt hinter den Kraftstoffeinspritzdüsen, die eine lokale Strömung mit niedriger Geschwindigkeit auf die gleiche Weise erzeugen, wie es die Kuppel in der Hauptbrennkammer tut.

Ramjets

Staustrahltriebwerke unterscheiden sich in vielerlei Hinsicht von herkömmlichen Gasturbinentriebwerken, aber die meisten der gleichen Prinzipien gelten. Ein wesentlicher Unterschied ist das Fehlen von rotierenden Maschinen (einer Turbine) nach der Brennkammer. Das Brennkammerabgas wird direkt einer Düse zugeführt. Dadurch können Staustrahlbrenner bei einer höheren Temperatur brennen. Ein weiterer Unterschied besteht darin, dass viele Staustrahlbrenner keine Auskleidungen verwenden, wie dies bei Gasturbinenbrennern der Fall ist. Darüber hinaus sind einige Staustrahlbrenner eher Kippbrenner als ein konventionellerer Typ. Dump-Brennkammern spritzen Brennstoff ein und beruhen auf Rezirkulation, die durch eine große Flächenänderung in der Brennkammer erzeugt wird (anstelle von Verwirbelern in vielen Gasturbinen-Brennkammern). Das sagte, viele Staustrahl Combustoren auch ähnlich zu herkömmlichen Gasturbinen - Brennkammern, wie beispielsweise der Brennkammer in dem Staustrahltriebwerk verwendet , von der RIM-8 Talos Rakete, die ein dosenartigen Brennkammer verwendet.

Scramjets

Scramjet ( Überschall - Verbrennung ramjet ) Motoren präsentieren eine ganz andere Situation für die Brennkammer als herkömmliche Gasturbinen (scramjets sind nicht Gasturbinen, wie sie in der Regel nur wenige haben oder keine beweglichen Teile). Obwohl Scramjet-Brennkammern sich physikalisch stark von herkömmlichen Brennkammern unterscheiden können, stehen sie vielen der gleichen Designherausforderungen wie Brennstoffmischen und Flammenhalten gegenüber. Wie der Name schon sagt, muss eine Scramjet-Brennkammer jedoch diese Herausforderungen in einer Überschallströmungsumgebung bewältigen . Für einen Scramjet, der mit Mach 5 fliegt , würde der in die Brennkammer eintretende Luftstrom beispielsweise nominell Mach 2 betragen. Eine der größten Herausforderungen in einem Scramjet-Triebwerk besteht darin, zu verhindern , dass von der Brennkammer erzeugte Stoßwellen stromaufwärts in den Einlass wandern. In diesem Fall kann das Triebwerk ausfallen , was unter anderem zu einem Schubverlust führt. Um dies zu verhindern, haben Scramjet-Triebwerke in der Regel einen Isolatorabschnitt (siehe Bild) unmittelbar vor der Verbrennungszone.

Anmerkungen

- ^ Während Zerstäuben mehrere Definitionen hat, bedeutet es in diesem Zusammenhang, einen feinen Sprühnebel zu bilden. Es soll nicht bedeuten, dass der Brennstoff in seine atomaren Bestandteile zerlegt wird.

Verweise

- Anmerkungen

- Literaturverzeichnis

- Flack, Ronald D. (2005). "Kapitel 9: Brennkammern und Nachbrenner". Grundlagen des Jet-Antriebs mit Anwendungen . Cambridge Aerospace-Serie. New York, NY: Cambridge University Press. ISBN 978-0-521-81983-1.

- Henderson, Robert E.; Blazowski, William S. (1989). "Kapitel 2: Turbopropulsion Combustion Technology". In Oates, Gordon C. (Hrsg.). Technologie und Design von Flugzeugantriebssystemen . AIAA-Bildungsreihe. Washington, DC: Amerikanisches Institut für Luft- und Raumfahrt. ISBN 0-930403-24-X.

- Mattingly, Jack D.; Heiser, William H.; Pratt, David T. (2002). "Kapitel 9: Motorkomponentenkonstruktion: Verbrennungssysteme". Konstruktion von Flugzeugtriebwerken . AIAA Education Series (2. Aufl.). Reston, VA: Amerikanisches Institut für Luft- und Raumfahrt. ISBN 1-56347-538-3.

- Mattingly, Jack D. (2006). "Kapitel 10: Einlässe, Düsen und Verbrennungssysteme". Antriebselemente: Gasturbinen und Raketen . AIAA-Bildungsreihe. Reston, VA: Amerikanisches Institut für Luft- und Raumfahrt. ISBN 1-56347-779-3.