Kupfer-Indium-Gallium-Selenid-Solarzellen - Copper indium gallium selenide solar cells

Eine Kupfer-Indium-Gallium-Selenid-Solarzelle (oder CIGS-Zelle , manchmal CI(G)S- oder CIS-Zelle) ist eine Dünnschichtsolarzelle, die verwendet wird, um Sonnenlicht in elektrische Energie umzuwandeln. Es wird hergestellt, indem eine dünne Schicht aus Kupfer, Indium, Gallium und Selen auf einer Glas- oder Kunststoffrückseite abgeschieden wird, zusammen mit Elektroden auf der Vorder- und Rückseite, um den Strom zu sammeln. Da das Material einen hohen Absorptionskoeffizienten hat und das Sonnenlicht stark absorbiert, ist eine viel dünnere Schicht als bei anderen Halbleitermaterialien erforderlich.

CIGS ist eine von drei Mainstream- Technologien für die Dünnschicht- Photovoltaik (PV), die anderen beiden sind Cadmiumtellurid und amorphes Silizium . Wie diese Materialien sind CIGS-Schichten dünn genug, um flexibel zu sein, sodass sie auf flexiblen Substraten abgeschieden werden können. Da jedoch alle diese Technologien normalerweise Hochtemperatur-Abscheidungstechniken verwenden, kommt die beste Leistung normalerweise von auf Glas abgeschiedenen Zellen, obwohl Fortschritte bei der Niedertemperatur-Abscheidung von CIGS-Zellen einen Großteil dieses Leistungsunterschieds beseitigt haben. CIGS übertrifft Polysilizium auf Zellebene, seine Moduleffizienz ist jedoch aufgrund eines weniger ausgereiften Upscalings immer noch geringer.

Der Dünnschicht-Marktanteil stagniert bei rund 15 Prozent, sodass der restliche PV-Markt konventionellen Solarzellen aus kristallinem Silizium überlassen bleibt . 2013 lag der Marktanteil von CIGS allein bei rund 2 Prozent und alle Dünnschichttechnologien zusammen sanken unter 10 Prozent. CIGS-Zellen werden weiter entwickelt, da sie siliziumähnliche Wirkungsgrade bei gleichzeitig niedrigen Kosten versprechen, wie es für die Dünnschichttechnologie typisch ist. Prominente Hersteller von CIGS-Photovoltaik waren die inzwischen insolventen Unternehmen Nanosolar und Solyndra . Aktueller Marktführer ist das japanische Unternehmen Solar Frontier , wobei Global Solar und GSHK Solar auch Solarmodule frei von Schwermetallen wie Cadmium und/oder Blei produzieren. Viele Hersteller von CIGS-Solarmodulen sind in Konkurs gegangen.

Eigenschaften

CIGS ist ein I - III - VI 2 Verbindung - Halbleitermaterial , bestehend aus Kupfer , Indium , Gallium und Selen . Das Material ist eine feste Lösung aus Kupfer-Indium-Selenid (oft abgekürzt "CIS") und Kupfer-Gallium-Selenid mit der chemischen Formel CuIn

xGa

(1-x)Se

2, wobei der Wert von x von 1 (reines Kupfer-Indium-Selenid) bis 0 (reines Kupfer-Gallium-Selenid) variieren kann. Es ist ein tetraedrisch gebundener Halbleiter mit der Chalkopyrit- Kristallstruktur. Die Bandlücke variiert kontinuierlich mit x von etwa 1,0 eV (für Kupfer-Indium-Selenid) bis etwa 1,7 eV (für Kupfer-Gallium-Selenid).

CIGS hat einen außergewöhnlich hohen Absorptionskoeffizienten von mehr als 10 5 /cm für 1,5 eV und Photonen höherer Energie. CIGS - Solarzellen mit einem Wirkungsgrad von rund 20% wird durch das in Anspruch genommen worden National Renewable Energy Laboratory (NREL), die Eidgenössische Materialprüfungs- und Forschungsanstalt (Empa) und das Deutschen Zentrum für Sonnenenergie und Wasserstoff Forschung (ZSW) ( übersetzt: Zentrum für Solarenergie- und Wasserstoffforschung ), was bisher der Rekord für jede Dünnschichtsolarzelle ist .

Struktur

Der gängigste Geräteaufbau für CIGS-Solarzellen ist im Diagramm dargestellt (siehe Abbildung 1: Aufbau eines CIGS-Gerätes) . Natronkalkglas von etwa 1-3 mm Dicke üblicherweise als Substrat verwendet wird, weil die Glasscheiben Natrium enthält, die eine wesentliche Leerlaufspannungserhöhung zu ergeben , gezeigt worden sind, insbesondere durch die Oberfläche und Korngrenzendefekte Passivierung. Viele Unternehmen suchen jedoch auch nach leichteren und flexibleren Substraten wie Polyimid oder Metallfolien. Ein Molybdän (Mo) Metallschicht abgeschieden wird (üblicherweise durch Sputtern ) , die als dient Rückkontakt und reflektiert die meisten nicht absorbierte Licht zurück in die CIGS - Absorber. Nach der Abscheidung von Molybdän wird eine CIGS-Absorberschicht vom p-Typ durch eines von mehreren einzigartigen Verfahren aufgewachsen. Oben auf dem Absorber wird eine dünne Pufferschicht vom n-Typ hinzugefügt. Der Puffer ist typischerweise Cadmiumsulfid (CdS), das durch chemische Badabscheidung abgeschieden wird . Der Puffer ist mit einer dünnen, intrinsischen Zinkoxidschicht (i-ZnO) überlagert, die von einer dickeren, mit Aluminium (Al) dotierten ZnO-Schicht bedeckt ist. Die i-ZnO-Schicht dient zum Schutz der CdS- und der Absorberschicht vor Zerstäubungsschäden beim Abscheiden der ZnO:Al-Fensterschicht, da diese üblicherweise durch DC-Sputtern abgeschieden wird, ein sogenannter schädigender Prozess. Das mit Al dotierte ZnO dient als transparentes leitfähiges Oxid, um Elektronen zu sammeln und aus der Zelle zu entfernen, während es so wenig Licht wie möglich absorbiert.

Die für photovoltaische Anwendungen interessanten Materialien auf CuInSe 2 -Basis umfassen mehrere Elemente der Gruppen I, III und VI des Periodensystems . Diese Halbleiter sind wegen ihrer hohen optischen Absorptionskoeffizienten und vielseitigen optischen und elektrischen Eigenschaften, die im Prinzip manipuliert und auf einen spezifischen Bedarf in einem gegebenen Gerät abgestimmt werden können, für Solaranwendungen besonders attraktiv.

Umwandlungseffizienz

CIGS wird hauptsächlich in Form von polykristallinen Dünnschichten verwendet . Der beste Wirkungsgrad, der per September 2014 erreicht wurde, lag bei 21,7 %. Ein Team des National Renewable Energy Laboratory erreichte 19,9 %, einen damaligen Rekord, indem es die CIGS-Oberfläche modifiziert und sie wie CIS aussehen ließ. Diese Beispiele wurden auf Glas aufgebracht, was bedeutete, dass die Produkte mechanisch nicht flexibel waren. 2013 entwickelten Wissenschaftler der Eidgenössischen Materialprüfungsanstalt CIGS-Zellen auf flexiblen Polymerfolien mit einem neuen Rekordwirkungsgrad von 20,4%. Diese weisen sowohl höchste Effizienz als auch größte Flexibilität auf.

Das US National Renewable Energy Laboratory bestätigte 13,8% der Moduleffizienz eines großflächigen (Meter-Quadrat-)Produktionspanels und 13% der Gesamtfläche (und 14,2% der Öffnungsfläche) bei einigen Produktionsmodulen. Im September 2012 präsentierte die deutsche Manz AG ein CIGS-Solarmodul mit einem Wirkungsgrad von 14,6 % auf Gesamtmodulfläche und 15,9 % auf Apertur, das auf einer Massenproduktionsanlage hergestellt wurde. MiaSolé erzielte einen zertifizierten Wirkungsgrad von 15,7 % der Öffnungsfläche bei einem 1 m 2 großen Produktionsmodul und Solar Frontier behauptete einen Wirkungsgrad von 17,8% bei einem 900 cm 2 -Modul.

Höhere Wirkungsgrade (ca. 30%) können durch den Einsatz von Optiken zur Konzentration des einfallenden Lichts erreicht werden. Die Verwendung von Gallium erhöht die optische Bandlücke der CIGS-Schicht im Vergleich zu reinem CIS, wodurch die Leerlaufspannung erhöht wird. Die relative Häufigkeit von Gallium im Vergleich zu Indium senkt die Kosten.

| Substrat | Glas | Stahl | Aluminium | Polymer |

|---|---|---|---|---|

| Effizienz | 22,9% | 17,7% | 16,2% | 20,4% |

| Institut | Sonnengrenze (b) | Empa | Empa | Empa |

|

Quelle: Swissolar, Flisom – Präsentation November 2014 Anmerkung: (a) Laborzelle mit ~0,5 cm 2 , (b) http://www.solar-frontier.com/eng/news/2017/1220_press.html |

||||

Vergleich

Konventionelles kristallines Silizium

Im Gegensatz zu herkömmlichen kristallinen Siliziumzellen , die auf einem Homojunction basieren , ist die Struktur von CIGS-Zellen ein komplexeres Heterojunction- System. Als Material mit direkter Bandlücke hat CIGS eine sehr starke Lichtabsorption und eine Schicht von nur 1–2 Mikrometer (µm) reicht aus, um den größten Teil des Sonnenlichts zu absorbieren. Im Vergleich dazu ist für kristallines Silizium eine viel größere Dicke von etwa 160–190 µm erforderlich.

Die aktive CIGS-Schicht kann in polykristalliner Form direkt auf Molybdän (Mo) aufgebracht werden, das auf eine Vielzahl unterschiedlicher Substrate wie Glasscheiben, Stahlbänder und Kunststofffolien aus Polyimid aufgebracht ist. Dies verbraucht weniger Energie als das Schmelzen großer Mengen Quarzsand in Elektroöfen und das Züchten großer Kristalle, die für herkömmliche Siliziumzellen notwendig sind, und verkürzt damit die Energierücklaufzeit erheblich. Auch im Gegensatz zu kristallinem Silizium können diese Substrate flexibel sein .

In der hart umkämpften PV-Branche stieg der Druck auf die CIGS-Hersteller , was zum Konkurs mehrerer Unternehmen führte, da die Preise für konventionelle Siliziumzellen in den letzten Jahren rapide sanken. CIGS-Solarzellen sind jedoch genauso effizient wie multikristalline Siliziumzellen – der gebräuchlichste Solarzellentyp. CIGS und CdTe-PV bleiben die beiden einzigen kommerziell erfolgreichen Dünnschichttechnologien in einem weltweit schnell wachsenden PV-Markt .

Andere dünne Filme

In der Photovoltaik bezieht sich "Dünnheit" im Allgemeinen auf sogenannte hocheffiziente Siliziumzellen der "ersten Generation", die aus Hunderten von Mikrometer dicken Bulk-Wafern hergestellt werden. Dünne Filme opfern eine gewisse Lichtsammeleffizienz, verwenden aber weniger Material. Bei CIGS ist der Effizienzkompromiß weniger schwerwiegend als bei Silizium. Die Rekordeffizienzen für Dünnschicht-CIGS-Zellen sind etwas niedriger als die von CIGS für Hochleistungszellen im Labormaßstab. Im Jahr 2008 war die CIGS-Effizienz bei weitem die höchste im Vergleich zu anderen Dünnschichttechnologien wie Cadmiumtellurid-Photovoltaik (CdTe) oder amorphem Silizium (a-Si). CIS- und CGS-Solarzellen bieten Gesamtflächenwirkungsgrade von 15,0 % bzw. 9,5 %. 2015 wurde die Lücke zu den anderen Dünnschichttechnologien geschlossen, mit Rekordzellwirkungsgraden im Labor von 21,5% für CdTe (FirstSolar) und 21,7% für CIGS (ZSW). (Siehe auch NREL-Tabelle zur besten Forschungszelleneffizienz .)

Eigenschaften

Alle Hochleistungs-CIGS-Absorber in Solarzellen haben Ähnlichkeiten unabhängig von der Produktionstechnik. Erstens sind sie polykristalline α-Phase, die die in Abbildung 3 gezeigte Chalkopyrit- Kristallstruktur aufweist. Die zweite Eigenschaft ist ein Cu- Mangel insgesamt. Cu-Mangel erhöht die Majoritätsträger- (Loch-)Konzentration durch Erhöhen der Anzahl von (elektronenakzeptierenden) Cu-Leerstellen. Wenn CIGS-Filme reich an In (Cu-Mangel) sind, bildet die Oberflächenschicht des Films eine geordnete Defektverbindung (ODC) mit einer Stöchiometrie von Cu(In,Ga).

3Se

5. Der ODC ist vom n-Typ und bildet einen pn-Homoübergang im Film an der Grenzfläche zwischen der α-Phase und dem ODC. Die Rekombinationsgeschwindigkeit an der CIGS/CdS-Grenzfläche wird durch die Anwesenheit des Homoübergangs verringert. Die Abnahme der Grenzflächenrekombination, die der ODC-Bildung zuzuschreiben ist, wird durch Experimente demonstriert, die gezeigt haben, dass die Rekombination in der Masse des Films der Hauptverlustmechanismus bei Cu-defizienten Filmen ist, während bei Cu-reichen Filmen der Hauptverlust an der CIGS/CdS-Grenzfläche liegt.

Für eine optimale Leistung ist die Aufnahme von Natrium erforderlich. Die ideale Na-Konzentration wird als ungefähr 0,1% angesehen. Na wird üblicherweise durch das Natron-Kalk-Glas- Substrat geliefert , aber in Verfahren, die dieses Substrat nicht verwenden, muss das Na absichtlich hinzugefügt werden. Zu den vorteilhaften Wirkungen von Na gehören Erhöhungen der p- Leitfähigkeit , der Textur und der durchschnittlichen Korngröße. Darüber hinaus ermöglicht der Na-Einbau die Aufrechterhaltung der Leistung über größere stöchiometrische Abweichungen. Simulationen haben vorhergesagt, dass Na auf einer In-Stelle ein flaches Akzeptorniveau erzeugt und dass Na dazu dient, In auf Cu-Defekten (Donoren) zu entfernen, aber die Gründe für diese Vorteile sind umstritten. Na wird auch zugeschrieben, die Sauerstoffaufnahme zu katalysieren . Sauerstoff passiviert Se-Leerstellen, die als kompensierende Donatoren und Rekombinationszentren wirken.

Das Legieren von CIS (CuInSe 2 ) mit CGS (CuGaSe 2 ) vergrößert die Bandlücke. Um die ideale Bandlücke für eine Single-Junction-Solarzelle von 1,5 eV zu erreichen, ist ein Ga/(In+Ga)-Verhältnis von ungefähr 0,7 optimal. Bei Verhältnissen über ~0,3 fällt die Geräteleistung jedoch ab. Die Industrie strebt derzeit das Verhältnis von 0,3 Ga/(In+Ga) an, was zu Bandlücken zwischen 1,1 und 1,2 eV führt. Es wurde postuliert, dass die abnehmende Leistung darauf zurückzuführen ist, dass CGS nicht den ODC bildet, der für eine gute Schnittstelle mit CdS erforderlich ist.

Die Geräte mit der höchsten Effizienz zeigen eine wesentliche Texturierung oder eine bevorzugte kristallographische Orientierung. Bei den Geräten mit der besten Qualität wird eine Oberflächenorientierung (204) beobachtet. Eine glatte Absorberoberfläche wird bevorzugt, um das Verhältnis der beleuchteten Fläche zur Fläche der Grenzfläche zu maximieren. Die Fläche der Grenzfläche nimmt mit der Rauheit zu, während die beleuchtete Fläche konstant bleibt, wodurch die Leerlaufspannung (V OC ) abnimmt . Studien haben auch eine Zunahme der Defektdichte mit einer verringerten V OC in Verbindung gebracht . Es wurde vorgeschlagen, dass die Rekombination in CIGS von nicht-strahlenden Prozessen dominiert wird. Theoretisch kann die Rekombination durch das Engineering des Films kontrolliert werden und ist materialextrinsisch.

Produktion

Film-Produktion

Der gebräuchlichste vakuumbasierte Prozess besteht darin, Kupfer, Gallium und Indium bei Raumtemperatur auf ein Substrat zu verdampfen oder gemeinsam zu sputtern und dann den resultierenden Film mit Seleniddampf zu tempern. Ein alternatives Verfahren besteht darin, Kupfer, Gallium, Indium und Selen gemeinsam auf ein erhitztes Substrat aufzudampfen.

Ein nicht-vakuumbasierter alternativer Prozess scheidet Nanopartikel der Vorläufermaterialien auf dem Substrat ab und sintert sie dann in situ . Galvanisieren ist eine weitere kostengünstige Alternative zum Aufbringen der CIGS-Schicht.

Die folgenden Abschnitte skizzieren die verschiedenen Techniken für die Abscheidung von Vorläufern, einschließlich Sputtern von Metallschichten bei niedrigen Temperaturen, Drucken von Tinten, die Nanopartikel enthalten , Elektroabscheidung und eine vom Wafer-Bonden inspirierte Technik.

Selenisierung

Die Se-Versorgungs- und Selenisierungsumgebung ist wichtig bei der Bestimmung der Eigenschaften und der Qualität des Films. Wird Se in der Gasphase (zB als H 2 Se oder elementares Se) bei hohen Temperaturen zugeführt , wird das Se durch Absorption und anschließende Diffusion in den Film eingebaut. Während dieses als Chalkogenisierung bezeichneten Schritts treten komplexe Wechselwirkungen auf, um ein Chalkogenid zu bilden . Diese Wechselwirkungen umfassen die Bildung intermetallischer Cu-In-Ga- Legierungen, die Bildung von binären Metall-Selenid-Zwischenverbindungen und die Phasentrennung verschiedener stöchiometrischer CIGS-Verbindungen. Aufgrund der Vielfalt und Komplexität der Reaktionen sind die Eigenschaften des CIGS-Films schwer zu kontrollieren.

Die Se-Quelle beeinflusst die resultierenden Filmeigenschaften. H 2 Se bietet den schnellsten Se-Einbau in den Absorber; 50 at% Se können in CIGS-Filmen bei Temperaturen von nur 400 °C erreicht werden. Im Vergleich dazu erreicht elementares Se erst bei Reaktionstemperaturen über 500 °C einen vollständigen Einbau. Filme, die bei niedrigeren Temperaturen aus elementarem Se gebildet wurden, wiesen einen Se-Mangel auf, wiesen jedoch mehrere Phasen einschließlich Metallseleniden und verschiedenen Legierungen auf . Die Verwendung von H 2 Se liefert die beste Gleichmäßigkeit der Zusammensetzung und die größten Korngrößen. H 2 Se ist jedoch hochgiftig und wird als umweltgefährdend eingestuft .

Sputtern metallischer Schichten mit anschließender Selenisierung

Bei diesem Verfahren wird ein Metallfilm aus Cu, In und Ga bei oder nahe Raumtemperatur gesputtert und in einer Se-Atmosphäre bei hoher Temperatur umgesetzt. Dieses Verfahren hat einen höheren Durchsatz als die Koverdampfung und eine Gleichförmigkeit der Zusammensetzung kann leichter erreicht werden.

Das Sputtern eines gestapelten Metallmultilayers – zum Beispiel einer Cu/In/Ga/Cu/In/Ga...-Struktur – erzeugt eine glattere Oberfläche und bessere Kristallinität im Absorber im Vergleich zu einer einfachen Doppelschicht (Cu-Ga-Legierung/In) oder Dreischicht-Sputtern (Cu/In/Ga). Diese Attribute führen zu Geräten mit höherem Wirkungsgrad, aber das Bilden der Mehrschicht ist ein komplizierterer Abscheidungsprozess und verdient nicht die zusätzliche Ausrüstung oder die zusätzliche Prozesskomplexität. Außerdem sind die Reaktionsgeschwindigkeiten von Cu/Ga- und Cu/In-Schichten mit Se unterschiedlich. Wenn die Reaktionstemperatur nicht hoch genug ist oder nicht lange genug gehalten wird, bilden sich CIS und CGS als separate Phasen.

Zu den Unternehmen, die derzeit ähnliche Verfahren verwenden, gehören Showa Shell, Avancis , Miasolé , Honda Soltec und Energy Photovoltaics (EPV). Showa Shell sputterte eine Cu-Ga-Legierungsschicht und eine In-Schicht, gefolgt von einer Selenisierung in H 2 Se und einer Schwefelung in H 2 S. Der Sulfurierungsschritt scheint die Oberfläche ähnlich wie bei CdS in den meisten anderen Zellen zu passivieren. Somit ist die verwendete Pufferschicht Cd-frei, wodurch jegliche Umweltbelastung durch Cd eliminiert wird. Showa Shell meldete eine maximale Moduleffizienz von 13,6% mit einem Durchschnitt von 11,3% für 3600 cm 2 Substrate. Shell Solar verwendet die gleiche Technik wie Showa Shell, um den Absorber herzustellen; ihre CdS-Schicht stammt jedoch von der chemischen Gasphasenabscheidung. Von Shell Solar verkaufte Module beanspruchen einen Modulwirkungsgrad von 9,4 %.

Miasole hatte Risikokapitalfonds für seinen Prozess und die Skalierung beschafft. Ein Rekordmodul mit 17,4% Apertureffizienz wurde 2019 von Fraunhofer bestätigt confirmed

EPV verwendet ein Hybrid zwischen Koverdampfung und Sputtern, bei dem In und Ga in einer Se-Atmosphäre verdampft werden. Darauf folgen Cu-Sputtern und Selenisieren. Schließlich werden In und Ga erneut in Gegenwart von Se verdampft. Basierend auf Hall-Messungen weisen diese Filme eine niedrige Ladungsträgerkonzentration und eine relativ hohe Mobilität auf. EPV-Filme haben eine geringe Defektkonzentration.

Chalkogenisierung von partikulären Vorläuferschichten

Bei diesem Verfahren werden Metall- oder Metalloxid-Nanopartikel als Vorläufer für das CIGS-Wachstum verwendet. Diese Nanopartikel werden in der Regel in einer wässrigen Lösung suspendiert und dann durch verschiedene Verfahren, wie z. B. Drucken, großflächig aufgebracht. Der Film wird dann entwässert und, falls die Vorläufer Metalloxide sind, in einer H 2 /N 2 -Atmosphäre reduziert . Nach der Dehydratisierung wird der verbleibende poröse Film gesintert und bei Temperaturen über 400 °C selenisiert.

Nanosolar und International Solar Electric Technology (ISET) versuchten erfolglos, diesen Prozess zu vergrößern . ISET verwendet Oxidpartikel, während Nanosolar seine Tinte nicht diskutiert hat. Zu den Vorteilen dieses Verfahrens gehören die Gleichmäßigkeit über große Flächen, die Nicht-Vakuum- oder Niedervakuum-Ausrüstung und die Anpassungsfähigkeit an die Rolle-zu-Rolle- Fertigung. Im Vergleich zu laminaren Metallvorläuferschichten selenisieren gesinterte Nanopartikel schneller. Die erhöhte Rate ist ein Ergebnis der größeren Oberfläche, die mit der Porosität verbunden ist . Porosität erzeugt rauere Absorberoberflächen. Die Verwendung von partikulären Vorläufern ermöglicht das Drucken auf einer Vielzahl von Substraten mit einer Materialausnutzung von 90% oder mehr. Wenig Forschung und Entwicklung unterstützten diese Technik.

Nanosolar meldete einen Zellen-(nicht Modul-)Wirkungsgrad von 14%, dies wurde jedoch weder durch nationale Labortests verifiziert , noch erlaubten sie Inspektionen vor Ort. In unabhängigen Tests hatte der Absorber von ISET mit 8,6% den zweitniedrigsten Wirkungsgrad. Alle Module, die das Modul von ISET übertrafen, wurden jedoch coevaporiert, ein Prozess, der Herstellungsnachteile und höhere Kosten mit sich bringt. Die Probe von ISET litt am meisten unter niedrigem V OC und niedrigem Füllfaktor , was auf eine raue Oberfläche und/oder eine hohe Anzahl von Defekten hindeutet, die die Rekombination unterstützen. In Bezug auf diese Probleme hatte der Film schlechte Transporteigenschaften, einschließlich einer geringen Hall-Mobilität und einer kurzen Trägerlebensdauer.

Elektroabscheidung gefolgt von Selenisierung

Vorläufer können durch Elektroabscheidung abgeschieden werden. Es gibt zwei Methoden: Abscheidung elementarer Schichtstrukturen und gleichzeitige Abscheidung aller Elemente (einschließlich Se). Beide Verfahren erfordern eine thermische Behandlung in einer Se-Atmosphäre, um Filme mit Vorrichtungsqualität herzustellen. Da galvanische Abscheidung leitfähige erfordert Elektroden , Metallfolien sind eine logische Substrat. Die galvanische Abscheidung elementarer Schichten ist dem Sputtern von elementaren Schichten ähnlich.

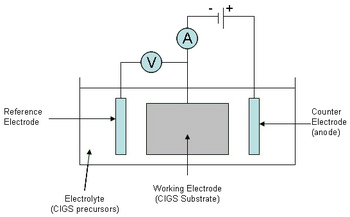

Die gleichzeitige Abscheidung verwendet eine Arbeitselektrode ( Kathode ), eine Gegenelektrode ( Anode ) und eine Referenzelektrode wie in Abbildung 4. Als Arbeitselektrode wird in industriellen Prozessen ein Metallfoliensubstrat verwendet. Ein inertes Material stellt die Gegenelektrode bereit, und die Referenzelektrode misst und steuert das Potential. Die Referenzelektrode ermöglicht eine potentiostatische Prozessführung, wodurch das Potential des Substrats kontrolliert werden kann.

Die gleichzeitige galvanische Abscheidung muss die Tatsache überwinden, dass die Standardreduktionspotentiale der Elemente nicht gleich sind, was eine bevorzugte Abscheidung eines einzelnen Elements bewirkt. Dieses Problem wird gewöhnlich durch Zugabe von Gegenionen in die Lösung für jedes abzuscheidende Ion (Cu 2+ , Se 4+ , In 3+ und Ga 3+ ) gemildert , wodurch das Reduktionspotential dieses Ions geändert wird. Außerdem weist das Cu-Se-System ein kompliziertes Verhalten auf und die Zusammensetzung des Films hängt vom Se 4+ /Cu 2+ -Ionenflussverhältnis ab, das über die Filmoberfläche variieren kann. Dies erfordert eine Optimierung der Precursorkonzentrationen und des Abscheidungspotentials. Selbst bei Optimierung ist die Reproduzierbarkeit über große Bereiche aufgrund von Zusammensetzungsvariationen und potentiellen Abfallen entlang des Substrats gering.

Die resultierenden Filme haben kleine Körner, sind Cu-reich und enthalten im Allgemeinen Cu 2–x Se x -Phasen zusammen mit Verunreinigungen aus der Lösung. Tempern ist erforderlich, um die Kristallinität zu verbessern. Bei Wirkungsgraden über 7% ist eine Stöchiometriekorrektur erforderlich. Die Korrektur erfolgte ursprünglich über physikalische Hochtemperatur-Dampfabscheidung, die in der Industrie nicht praktikabel ist.

Solopower produziert derzeit Zellen mit einem Umwandlungswirkungsgrad von >13,7% gemäß NREL.

Vorstufenkombination durch Waferbonding-inspirierte Technik

Bei diesem Verfahren werden zwei verschiedene Precursorfilme getrennt auf einem Substrat und einem Superstrat abgeschieden. Die Filme werden zusammengepresst und erhitzt, um den Film vom wiederverwendbaren Superstrat zu lösen, wobei ein CIGS-Absorber auf dem Substrat zurückbleibt (Abbildung 5). Heliovolt patentierte dieses Verfahren und nannte es FASST-Verfahren. Im Prinzip können die Vorläufer unter Verwendung kostengünstiger Abscheidungstechniken bei niedriger Temperatur abgeschieden werden, wodurch die Modulkosten gesenkt werden. Die ersten Produktgenerationen verwenden jedoch PVD-Verfahren mit höheren Temperaturen und schöpfen nicht das volle Kostensenkungspotenzial aus. In diesem Verfahren könnten schließlich flexible Substrate verwendet werden.

Typische Filmeigenschaften sind außerhalb des Unternehmens nicht bekannt, da keine Untersuchungen von unabhängig finanzierten Labors durchgeführt wurden. Heliovolt behauptete jedoch einen Spitzenzellenwirkungsgrad von 12,2 %.

Koverdampfung

Coevaporation oder Co-Abscheidung ist die am weitesten verbreitete CIGS-Herstellungstechnik. Der Coevaporationsprozess von Boeing scheidet Doppelschichten von CIGS mit unterschiedlichen Stöchiometrien auf einem erhitzten Substrat ab und lässt sie sich vermischen.

NREL hat einen weiteren Prozess entwickelt, der drei Abscheidungsschritte umfasst und mit 20,3 % den aktuellen CIGS-Effizienzrekordhalter hervorgebracht hat. Der erste Schritt des NREL-Verfahrens ist die Koposition von In, Ga und Se. Darauf folgen Cu und Se, die bei einer höheren Temperatur abgeschieden werden, um eine Diffusion und Vermischung der Elemente zu ermöglichen. In der letzten Stufe werden erneut In, Ga und Se abgeschieden, um die Gesamtzusammensetzung Cu-defizient zu machen.

Würth Solar begann 2005 mit der Produktion von CIGS-Zellen mit einer Inline-Coevaporation-Anlage mit Modulwirkungsgraden zwischen 11% und 12%. Sie eröffneten eine weitere Produktionsstätte und verbesserten weiterhin Effizienz und Ausbeute. Andere Unternehmen, die Coevaporation-Prozesse ausweiten, sind Global Solar und Ascent Solar . Global Solar verwendete einen dreistufigen Inline-Abscheidungsprozess. In allen Schritten wird Se in der Dampfphase im Überschuss zugeführt. In und Ga werden zuerst aufgedampft, gefolgt von Cu und dann von In und Ga, um den Film Cu-defizient zu machen. Diese Folien schnitten im Vergleich zu anderen Herstellern und zu Absorbern aus dem NREL- und dem Institute for Energy Conversion (IEC) recht günstig ab. Module der Folien von Global Solar schnitten jedoch nicht so gut ab. Die Eigenschaft, bei der das Modul am offensichtlichsten leistungsschwach war , war ein niedriger V OC , der für eine hohe Defektdichte und hohe Rekombinationsgeschwindigkeiten charakteristisch ist. Die Absorberschicht von Global Solar übertraf den NREL-Absorber in Bezug auf die Trägerlebensdauer und die Hallenmobilität. Als abgeschlossene Zellen schnitt die NREL-Probe jedoch besser ab. Dies ist ein Beweis für eine schlechte CIGS/CdS-Grenzfläche, möglicherweise aufgrund des Fehlens einer ODC-Oberflächenschicht auf dem Global Solar-Film.

Nachteile sind Gleichmäßigkeitsprobleme über große Bereiche und die damit verbundene Schwierigkeit, Elemente in einem Inline-System gemeinsam zu verdampfen. Außerdem erhöhen hohe Wachstumstemperaturen das thermische Budget und die Kosten. Darüber hinaus wird die Coevaporation durch einen geringen Materialeinsatz (Abscheidung auf Kammerwänden anstelle des Substrats, insbesondere bei Selen) und teure Vakuumausrüstung geplagt. Ein Weg zur Verbesserung der Se-Nutzung ist ein thermischer oder plasmaunterstützter Selen-Cracking-Prozess, der mit einer Ionenstrahlquelle zur ionenstrahlunterstützten Abscheidung gekoppelt werden kann .

Chemische Gasphasenabscheidung

Die chemische Gasphasenabscheidung (CVD) wurde auf verschiedene Weise für die Abscheidung von CIGS implementiert. Zu den Prozessen gehören metallorganisches CVD mit Atmosphärendruck (AP- MOCVD ), plasmaunterstütztes CVD ( PECVD ), Niederdruck-MOCVD (LP-MOCVD) und aerosolunterstütztes MOCVD (AA-MOCVD). Die Forschung versucht, von Dual-Source-Vorläufern zu Single-Source-Vorläufern zu wechseln. Vorläufer aus mehreren Quellen müssen homogen gemischt werden und die Fließgeschwindigkeiten der Vorläufer müssen bei der richtigen Stöchiometrie gehalten werden. Einzelquellen-Vorläuferverfahren leiden nicht an diesen Nachteilen und sollten eine bessere Kontrolle der Filmzusammensetzung ermöglichen.

Ab 2014 wurde CVD nicht mehr für die kommerzielle CIGS-Synthese verwendet. CVD-produzierte Filme haben eine niedrige Effizienz und eine niedrige V OC , teilweise als Ergebnis einer hohen Defektkonzentration. Außerdem sind Filmoberflächen im Allgemeinen ziemlich rau, was dazu dient, den V OC weiter zu verringern . Der erforderliche Cu-Mangel wurde jedoch unter Verwendung von AA-MOCVD zusammen mit einer (112)-Kristallorientierung erreicht.

Die CVD-Abscheidungstemperaturen sind niedriger als diejenigen, die für andere Prozesse verwendet werden, wie beispielsweise die Co-Verdampfung und Selenisierung von metallischen Vorläufern. Daher hat CVD ein niedrigeres thermisches Budget und niedrigere Kosten. Potenzielle Herstellungsprobleme umfassen Schwierigkeiten bei der Umwandlung von CVD in ein Inline-Verfahren sowie die Kosten für die Handhabung flüchtiger Vorläufer.

Elektrospray-Abscheidung

CIS-Filme können durch Elektrospray- Abscheidung hergestellt werden. Die Technik beinhaltet das durch ein elektrisches Feld unterstützte Sprühen von Tinte, die CIS-Nanopartikel enthält, direkt auf das Substrat und dann das Sintern in einer inerten Umgebung. Der Hauptvorteil dieser Technik besteht darin, dass der Prozess bei Raumtemperatur stattfindet und es möglich ist, diesen Prozess mit einem kontinuierlichen oder Massenproduktionssystem wie einem Rolle-zu-Rolle-Produktionsmechanismus zu verbinden.

Passivierung der Rückseite

Konzepte der Rückseitenpassivierung für CIGS-Solarzellen zeigen das Potenzial zur Effizienzsteigerung. Das Konzept der Rückseitenpassivierung wurde aus der Passivierungstechnologie von Silizium-Solarzellen übernommen. Als Passivierungsmaterialien wurden Al2O3 und SiO2 verwendet. Nanogroße Punktkontakte auf der Al2O3-Schicht und Linienkontakte auf der SiO2-Schicht sorgen für die elektrische Verbindung des CIGS-Absorbers zur Rückelektrode Molybdän. Die Punktkontakte auf der Al2O3-Schicht werden durch Elektronenstrahllithographie und die Linienkontakte auf der SiO2-Schicht durch Photolithographie erzeugt. Es ist auch zu sehen, dass die Implementierung der Passivierungsschichten die Morphologie der CIGS-Schichten nicht ändert

Siehe auch

Verweise

Externe Links

- Kupfer-Indium-Diselenid- Publikationen, Präsentationen und Nachrichtendatenbank des National Renewable Energy Laboratory .

- Das weltweit größte CIGS-Solar-Array in Arizona in Betrieb .

- Michael Kanellos Silicon vs. CIGS: Bei Solarenergie ist das Thema entscheidend 2. Oktober 2006 CNET News.com

- CIGS soll bis 2020 zur wichtigsten Dünnschicht-Photovoltaiktechnologie werden