Pick-and-Place-Maschine - Pick-and-place machine

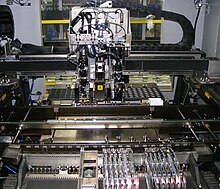

SMT-Bestückungssysteme (Surface Mount Technology) , die im Allgemeinen als Pick-and-Place-Maschinen oder P&Ps bezeichnet werden, sind Robotermaschinen , die verwendet werden, um oberflächenmontierte Bauelemente (SMDs) auf einer Leiterplatte (PCB) zu platzieren. Sie werden für die schnelle und hochpräzise Platzierung einer breiten Palette von elektronischen Komponenten wie Kondensatoren , Widerständen und integrierten Schaltkreisen auf Leiterplatten verwendet, die wiederum in Computern , Unterhaltungselektronik sowie Industrie, Medizin, Automobil, Militär und Telekommunikation verwendet werden Ausrüstung. Ähnliche Ausrüstung gibt es für Durchgangslochkomponenten . Diese Art von Ausrüstung wird manchmal auch verwendet, um Mikrochips mit dem Flip-Chip-Verfahren zu verpacken.

Geschichte

1980er und 1990er Jahre

Während dieser Zeit verwendete eine typische SMT-Montagelinie zwei verschiedene Arten von Pick-and-Place-Maschinen (P&P), die nacheinander angeordnet waren.

Die unbestückte Platine wurde einem Schnellbestückungsautomaten zugeführt. Diese Maschinen, die manchmal auch Chip-Shooter genannt werden , platzieren hauptsächlich niedrigpräzise, einfache Gehäusekomponenten wie Widerstände und Kondensatoren. Diese Hochgeschwindigkeits-P&P-Maschinen wurden um ein einzelnes Revolverdesign herum gebaut, das bis zu zwei Dutzend Stationen aufnehmen kann. Während sich der Revolver dreht, nehmen die an der Rückseite der Maschine vorbeilaufenden Stationen Teile von Bandzuführungen auf, die auf einem beweglichen Schlitten montiert sind. Während sich die Station um den Revolver herum bewegt, passiert sie eine optische Station, die den Winkel berechnet, in dem das Teil aufgenommen wurde, sodass die Maschine die Drift ausgleichen kann. Wenn die Station dann die Vorderseite des Revolvers erreicht, wird die Platine in die richtige Position bewegt, die Düse wird gedreht, um das Teil in die richtige Winkelausrichtung zu bringen, und das Teil wird auf der Platine platziert. Typische Chip-Shooter können unter optimalen Bedingungen bis zu 53.000 Teile pro Stunde oder fast 15 Teile pro Sekunde platzieren.

Da die Leiterplatte und nicht der Revolver bewegt wird, können auf diese Weise nur leichte Teile platziert werden, die durch die heftige Bewegung der Leiterplatte nicht losgeschüttelt werden.

Von der Hochgeschwindigkeitsmaschine gelangt die Platine zu einer Präzisions-Bestückungsmaschine. Diese Pick-and-Place-Maschinen verwenden oft hochauflösende Verifikationskameras und Feineinstellungssysteme über hochpräzise Linearencoder auf jeder Achse, um Teile genauer als die Hochgeschwindigkeitsmaschinen zu platzieren. Darüber hinaus sind die Präzisions-Bestückungsmaschinen in der Lage, größere oder unregelmäßig geformte Teile zu handhaben, wie z. Im Gegensatz zu den Schnellbestückern verwenden Präzisionsbestückungsgeräte im Allgemeinen keine am Revolver montierten Düsen und verlassen sich stattdessen auf einen portalgestützten beweglichen Kopf. Diese Präzisionsplatzierer beruhen auf Platzierungsköpfen mit relativ wenigen Aufnahmedüsen. Der Kopf hat manchmal eine Laserkennung, die eine reflektierende Markierung auf der Leiterplatte abtastet, um den Kopf zur Platine auszurichten. Die Teile werden von Bandzuführungen oder Fächern aufgenommen, von einer Kamera (bei einigen Maschinen) gescannt und dann an der richtigen Position auf der Platine platziert. Einige Maschinen zentrieren die Teile auch auf dem Kopf mit zwei Armen, die das Teil in der Nähe zentrieren; Der Kopf dreht sich dann um 90 Grad und die Arme schließen sich wieder, um das Teil wieder zu zentrieren. Die Fehlertoleranz einiger Komponenten beträgt in vielen Fällen weniger als einen halben Millimeter (weniger als 0,02 Zoll).

2000 bis heute

Aufgrund der enormen Kosten, zwei separate Maschinen zum Platzieren von Teilen zu haben, der Geschwindigkeitsbeschränkungen der Chip-Shooter und der Inflexibilität der Maschinen, gaben die Hersteller von elektronischen Komponenten die Technik auf. Um diese Einschränkungen zu überwinden, wechselten sie zu modularen All-in-One-Maschinen mit mehreren Köpfen und mehreren Portalen, bei denen die Köpfe je nach dem zu bauenden Produkt schnell auf verschiedene Module ausgetauscht werden konnten, auf Maschinen mit mehreren Mini-Revolvern, die das Ganze platzieren können Bauteilspektrum mit theoretischen Geschwindigkeiten von 136.000 Bauteilen pro Stunde. Die schnellsten Maschinen können Geschwindigkeiten von bis zu 200.000 CPH (Komponenten pro Stunde) erreichen.

ab 2010

Der Austausch von Köpfen an Bord von Bestückungsmaschinen erforderte einen größeren Lagerbestand an Köpfen und zugehörigen Ersatzteilen für verschiedene Köpfe, um die Ausfallzeit zu minimieren. Bestückautomaten verfügen über einen All-in-One-Kopf, der Bauteile von 01005 bis 50 mm × 40 mm platzieren kann. Hinzu kam ein neues Konzept, bei dem der Nutzer zu Spitzenzeiten Leistung ausleihen konnte. Heutzutage gibt es einen großen Wandel im Branchenansatz mit einem stärkeren Fokus auf Softwareanwendungen für den Prozess. Mit neuen Anwendungen wie POP und Waferplatzierung auf Substraten geht die Industrie über die konventionelle Komponentenplatzierung hinaus. Die Bedürfnisse der SMT-Anwender unterscheiden sich stark. Für viele sind die Hochgeschwindigkeitsmaschinen aus Kosten- und Geschwindigkeitsgründen nicht geeignet. Angesichts der jüngsten Veränderungen des Wirtschaftsklimas konzentriert sich die Anforderung für die SMT-Bestückung auf die Vielseitigkeit der Maschine, um kleine Auflagen und schnelle Umrüstungen zu bewältigen. Dies bedeutet, dass kostengünstigere Maschinen mit Vision-Systemen eine erschwingliche Option für SMT-Anwender darstellen. Es gibt mehr Benutzer von Low-End- und Mid-Range-Maschinen als die ultraschnellen Bestückungssysteme.

Zu den Herstellern von SMT-Bestückungsmaschinen gehören:

- Juki

- Fuji

- Panasonic

- Yamaha (kaufte I-Pulse, wurde jedoch in den USA und Europa als Assembleon vermarktet. Yamaha wurde hauptsächlich in Asien vermarktet, bis Assembleon von K&S übernommen wurde.)

- Hanwha Precision Machinery (ehemals Hanwha Techwin nach der Übernahme von Samsung Techwin durch Hanwha Holdings.)

- Kulicke & Soffa (K&S) (ehemals Philips und später Assembleon)

- Sony (jetzt Juki)

- ASM Assembly Systems (ehemals SIEMENS / SIPLACE und DEK)

- Universelle Instrumente

- Mycronic

- Europlacer

- NEODEN

- Essemtec

- Nordson (gekauft Dima)

- Hitachi (ehemals Sanyo, SMT-Abteilung an Yamaha verkauft)

- DDM Novastar

Betrieb

Die Bestückungsanlage ist Teil einer größeren Gesamtmaschine, die bestimmte programmierte Schritte zur Erstellung einer Leiterplattenbestückung ausführt . Mehrere Untersysteme zusammenarbeiten , um zu holen und richtig legen die Bauteile auf der Leiterplatte. Diese Systeme verwenden normalerweise pneumatischen Saugnäpfen , die an einem Plotter -artige Vorrichtung die Schale zu erlauben , genau in drei Dimensionen manipuliert werden. Außerdem kann jede Düse unabhängig voneinander gedreht werden.

Komponentenzuführungen

SMD-Komponenten werden entlang der Vorder- (und oft auch der Rückseite) der Maschine platziert. Die meisten Komponenten werden auf Papier- oder Kunststoffbändern in Bandspulen geliefert, die auf an der Maschine montierte Zuführungen geladen werden. Größere integrierte Schaltungen (ICs) werden manchmal in Schalen angeordnet geliefert, die in einem Fach gestapelt sind. Häufiger werden ICs in Bändern statt in Schalen oder Stäben bereitgestellt. Verbesserungen in der Feeder-Technologie führen dazu, dass das Tape-Format zur bevorzugten Methode zur Präsentation von Teilen auf einer SMT-Maschine wird.

Frühe Feederköpfe waren viel sperriger und daher nicht als mobiler Teil des Systems konzipiert. Stattdessen wurde die Leiterplatte selbst auf einer beweglichen Plattform montiert, die die zu bestückenden Bereiche der Platine mit dem darüber liegenden Feederkopf ausrichtete.

Förderband

Durch die Mitte der Maschine befindet sich ein Förderband, entlang welcher leere PCBs reisen, und eine PCB Klemme in der Mitte der Maschine. Die Leiterplatte wird geklemmt und die Düsen nehmen einzelne Bauteile aus den Feedern/Trays auf, drehen sie in die richtige Ausrichtung und platzieren sie dann hochpräzise auf den entsprechenden Pads auf der Leiterplatte. High-End-Maschinen können mehrere Förderbänder haben, um mehrere gleiche oder verschiedene Arten von Produkten gleichzeitig zu produzieren.

Inspektion

Das Teil wird von den Teilezuführungen auf beiden Seiten des Förderbandes zur Leiterplatte transportiert, es wird von unten fotografiert. Seine Silhouette wird geprüft , ob es beschädigt ist oder fehlt (nicht abgeholt), und die unvermeidlichen Registrierungsfehler in Aufnahme gemessen und ausgeglichen , wenn das Teil platziert wird. Wenn das Teil beispielsweise um 0,25 mm verschoben und beim Aufnehmen um 10° gedreht wurde, passt der Aufnahmekopf die Platzierungsposition an, um das Teil an der richtigen Stelle zu platzieren. Einige Maschinen verfügen über diese Optiken am Roboterarm und können die optischen Berechnungen ohne Zeitverlust durchführen, wodurch ein geringerer Deratingfaktor erreicht wird. Die an den Köpfen montierten High-End-Optiksysteme können auch verwendet werden, um Details der nicht standardmäßigen Komponenten zu erfassen und sie für die zukünftige Verwendung in einer Datenbank zu speichern. Darüber hinaus steht fortschrittliche Software zur Überwachung der Produktions- und Verbindungsdatenbank – von der Produktionsfläche bis zur Lieferkette – in Echtzeit zur Verfügung. ASM bietet eine optionale Funktion zur Erhöhung der Genauigkeit beim Platzieren von LED-Komponenten auf einem High-End-Produkt, bei dem die optische Mitte der LED kritisch ist und nicht die berechnete mechanische Mitte basierend auf der Leiterstruktur der Komponente. Das spezielle Kamerasystem vermisst sowohl die physische als auch die optische Mitte und nimmt die notwendigen Anpassungen vor der Platzierung vor.

Eine separate Kamera am Pick-and-Place-Kopf fotografiert Passermarken auf der Leiterplatte, um deren Position auf dem Förderband genau zu messen. Zwei in je zwei Dimensionen gemessene Passermarken, meist diagonal platziert, lassen die Ausrichtung und Wärmeausdehnung der Leiterplatte messen und ebenfalls kompensieren. Einige Maschinen sind auch in der Lage, die Leiterplattenscherung zu messen, indem eine dritte Passermarke auf der Leiterplatte gemessen wird.

Variationen

Um die Entfernung zu minimieren, die das Aufnahme-Portal zurücklegen muss, ist es üblich, mehrere Düsen mit separater vertikaler Bewegung auf einem einzelnen Portal zu haben. Dieser kann mehrere Teile mit einer Fahrt zu den Zuführungen aufnehmen. Außerdem ermöglicht die fortschrittliche Software in den Maschinen der neueren Generation, dass verschiedene Roboterköpfe unabhängig voneinander arbeiten, um den Durchsatz weiter zu erhöhen.

Die Komponenten können vorübergehend mit der nassen Lötpaste selbst oder mit kleinen Klecksen eines separaten Klebstoffs auf die Leiterplatte geklebt werden , die von einer Klebstoffauftragsmaschine aufgetragen werden, die in die Bestückungsmaschine integriert werden kann. Der Kleber wird vor der Bauteilplatzierung hinzugefügt. Die Abgabe erfolgt über Düsen oder mittels Jet-Dosierung. Beim Jet Dispensing wird Material abgegeben, indem es auf das Ziel, in diesem Fall die Leiterplatte, geschossen wird.