Selektivlöten - Selective soldering

Selektives Löten ist der Prozess des selektiven Lötens von Komponenten an Leiterplatten und geformte Module, die durch die Hitze eines Reflow-Ofens oder Wellenlöten in einer traditionellen Oberflächenmontage-Technologie (SMT) oder in Durchstecktechnologie- Bestückungsprozessen beschädigt werden könnten . Dies folgt normalerweise einem SMT-Ofen-Reflow-Prozess; Selektiv zu lötende Teile sind in der Regel von Teilen umgeben, die zuvor in einem oberflächenmontierbaren Reflow-Prozess gelötet wurden, und der Selektivlötprozess muss ausreichend präzise sein, um Beschädigungen zu vermeiden.

Prozesse

Montageprozesse beim Selektivlöten sind:

- Selektive Apertur-Werkzeuge über Wellenlöten : Diese Werkzeuge maskieren Bereiche, die zuvor im SMT-Reflow-Lötprozess gelötet wurden, und legen nur die Bereiche frei, die in der Apertur oder dem Fenster des Werkzeugs selektiv gelötet werden sollen. Die Baugruppe aus Werkzeug und Leiterplatte (PCB) wird dann über eine Wellenlötanlage geführt , um den Prozess abzuschließen. Jedes Werkzeug ist spezifisch für eine Leiterplattenbestückung.

- Massenselektives Tauchlotbad : Eine Variante des selektiven Lötens, bei der spezielle Werkzeuge (mit Öffnungen, um das Durchpumpen des Lots zu ermöglichen) die zu lötenden Bereiche darstellen. Die Leiterplatte wird dann über der Selektivlotfontäne präsentiert; Alle Selektivlötungen der Leiterplatte werden gleichzeitig gelötet, während die Platine in die Lotwanne abgesenkt wird. Jedes Werkzeug ist spezifisch für eine Leiterplattenbestückung.

- Selektive Lötquelle(n) in Miniaturwellenform: Dies verwendet typischerweise eine runde gepumpte Miniaturlötwelle, ähnlich dem Ende eines Bleistifts oder Wachsmalstifts, um die Leiterplatte nacheinander zu löten. Der Prozess ist langsamer als die beiden vorherigen Methoden, aber genauer. Die Leiterplatte kann fixiert und der Wellenlöttopf unter die Leiterplatte bewegt werden; alternativ kann die PCB über einer festen Welle oder einem Lötbad gelenkig gelagert werden, um den selektiven Lötprozess zu durchlaufen. Im Gegensatz zu den ersten beiden Beispielen ist dieser Prozess werkzeuglos.

- Laser Selective Lötsystem : Ein neues System,Lage zu importieren CAD-basierte Plattenlayouts und diese Daten verwenden, um direkt auf der Leiterplatte Lötmittel jeden Punkt einen Laser zu positionieren. Seine Vorteile sind der Wegfall von thermischer Belastung , seine berührungslose Qualität, gleichbleibend hochwertige Lötstellen und Flexibilität. Die Lötzeit beträgt durchschnittlich eine Sekunde pro Verbindung; Schablonen und Lötmasken können von der Leiterplatte weggelassen werden, um die Herstellungskosten zu senken.

Zu den weniger verbreiteten Selektivlötprozessen gehören:

- Heisseisenlot mit Drahtlotzuführung

- Induktionslot mit Lotpaste, mit Lot beladenen Pads oder Preforms und Heißgas (einschließlich Wasserstoff ), mit einer Reihe von Verfahren zur Präsentation des Lots

Andere Selektivlötanwendungen sind nicht-elektronisch, wie z. B. die Befestigung von Leiterrahmen an Keramiksubstraten, die Befestigung von Spulenleitungen, die Befestigung von SMT (z. B. LEDs an Leiterplatten) und Sprinkler (bei denen die Sicherung aus Niedertemperatur-Lötlegierungen besteht).

Unabhängig von der verwendeten Selektivlötausrüstung gibt es zwei Arten von selektiven Flussmittelapplikatoren: Sprüh- und Dropjet-Fluxer. Der Sprühfluxer bringt zerstäubtes Flussmittel auf einen bestimmten Bereich auf, während der Dropjet-Fluxer präziser ist; die Wahl hängt von den Umständen der Lötanwendung ab.

Selektiver Lotbrunnen in Miniaturform

Der selektive Miniaturlötbrunnentyp ist weit verbreitet und liefert gute Ergebnisse, wenn das PCB-Design und der Herstellungsprozess optimiert werden. Die wichtigsten Anforderungen für das selektive Nasslöten sind:

- Verfahren

- Auswahl des Düsendurchmessers je nach Lötstellengeometrie, nahem Bauteilabstand, Bauteilanschlusshöhe und benetzbarer oder nicht benetzbarer Düse

- Löttemperatur: Soll- oder Istwert am durchkontaktierten Teil

- Kontaktzeit

- Vorwärmen

- Flussmitteltyp : No-Clean, organisch; Flussmittelverfahren (Spray oder Dropjet)

- Löten: Drag-, Dip- oder Angle-Methode

- Design

- Temperaturanforderung (für Lötteil) und Komponentenauswahl

- In der Nähe SMD- Durchgangsloch-Komponentenabstand

- Verhältnis von Bauteilstiftdurchmesser zu plattiertem Durchgangsloch

- Bauteilleitungslänge

- Thermische Entkopplung

- Lötmaskierung (grüne Maskierung) Abstand vom Bauteilpad

Thermische Profilierung

Das thermische Profil des selektiven Prozesses ist wie bei anderen gängigen automatisierten Löttechniken kritisch. Temperaturmessungen auf der Oberseite innerhalb der Vorwärmphase müssen wie bei herkömmlichen Schwalllötmaschinen überprüft werden, zusätzlich muss die Flussmittelaktivierung als ausreichend nachgewiesen werden. Um den Prozess zu vereinfachen, sind jetzt eine Reihe von Miniatur-Profiling-Datenloggern verfügbar, wie z. B. die Solderstar Pro-Einheiten.

Selektive Lötoptimierung

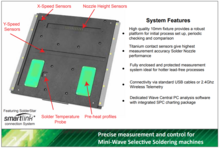

Für die tägliche Kontrolle des Selektivlötprozesses stehen eine Reihe von Vorrichtungen zur Verfügung. Diese Instrumente ermöglichen die regelmäßige Überprüfung der Maschinenparameter. Es können Parameter wie Kontaktzeit, X/Y-Geschwindigkeiten, Düsenwellenhöhe und Profiltemperatur gemessen werden.

Nutzung der Stickstoffatmosphäre

Selektives Löten wird normalerweise in einer Stickstoffatmosphäre durchgeführt. Dies verhindert eine Oxidation der Fontänenoberfläche und führt zu einer besseren Benetzung. Es wird weniger Flussmittel mit weniger Restrückständen benötigt. Die Verwendung von Stickstoff führt zu sauberen, glänzenden Fugen, ohne dass die Leiterplatten gereinigt oder gebürstet werden müssen.