Aufputztechnik - Surface-mount technology

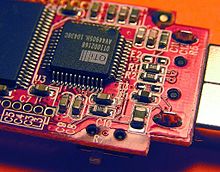

Die Surface-Mount-Technologie ( SMT ) ist ein Verfahren, bei dem die elektrischen Komponenten direkt auf die Oberfläche einer Leiterplatte (PCB) montiert werden . Ein auf diese Weise montiertes elektrisches Bauteil wird als oberflächenmontiertes Bauelement ( SMD ) bezeichnet. In der Industrie hat dieser Ansatz die Konstruktionsmethode der Durchgangsloch-Technologie zur Montage von Komponenten weitgehend ersetzt , zum großen Teil, weil SMT eine erhöhte Fertigungsautomatisierung ermöglicht, was die Kosten senkt und die Qualität verbessert. Es ermöglicht auch, dass mehr Komponenten auf einen gegebenen Bereich des Substrats passen. Beide Technologien können auf derselben Platine verwendet werden, wobei die Durchstecktechnik häufig bei nicht oberflächenmontierbaren Bauteilen wie großen Transformatoren und gekühlten Leistungshalbleitern eingesetzt wird.

Ein SMT-Bauteil ist normalerweise kleiner als sein Gegenstück mit Durchgangsloch, da es entweder kleinere oder gar keine Anschlüsse hat. Es kann kurze Stifte oder Anschlüsse verschiedener Art, flache Kontakte, eine Matrix von Lötkugeln ( BGAs ) oder Anschlüsse am Körper des Bauteils aufweisen.

Geschichte

Die Oberflächenmontage wurde ursprünglich als "planare Montage" bezeichnet.

Die Oberflächenmontage-Technologie wurde in den 1960er Jahren entwickelt. Bis 1986 machten oberflächenmontierte Komponenten höchstens 10 % des Marktes aus, gewannen jedoch schnell an Popularität. In den späten 1990er Jahren wurde die große Mehrheit der High-Tech-Elektronik-Leiterplatten von SMD-Bauelementen dominiert. Ein Großteil der Pionierarbeit in dieser Technologie wurde von IBM geleistet . Der Designansatz, der erstmals 1960 von IBM in einem Kleincomputer demonstriert wurde, wurde später im Launch Vehicle Digital Computer angewendet, der in der Instrumenteneinheit verwendet wurde , die alle Saturn IB- und Saturn V- Fahrzeuge steuerte . Die Komponenten wurden mechanisch neu gestaltet, um kleine Metalllaschen oder Endkappen zu haben, die direkt auf die Oberfläche der Leiterplatte gelötet werden konnten. Die Komponenten wurden viel kleiner und die Komponentenplatzierung auf beiden Seiten einer Platine wurde bei der Oberflächenmontage weitaus häufiger als bei der Durchgangslochmontage, was viel höhere Schaltungsdichten und kleinere Platinen und wiederum Maschinen oder Unterbaugruppen mit den Platinen ermöglichte.

Oft reicht die Oberflächenspannung des Lots aus, um die Teile auf der Platine zu halten; In seltenen Fällen können Teile auf der Unterseite oder "zweiten" Seite der Platine mit einem Klebepunkt befestigt werden, um zu verhindern, dass Komponenten in Reflowöfen fallen, wenn das Teil die Grenze von 30 g pro Quadratzoll Pad-Fläche überschreitet. Klebstoff wird manchmal verwendet, um SMT-Komponenten auf der Unterseite einer Platine zu halten, wenn ein Schwallötprozess verwendet wird, um sowohl SMT- als auch Durchgangsloch-Komponenten gleichzeitig zu löten. Alternativ können SMT- und Through-Hole-Komponenten ohne Klebstoff auf derselben Seite einer Platine gelötet werden, wenn die SMT-Teile zuerst reflow-gelötet werden, dann wird eine selektive Lötmaske verwendet, um zu verhindern, dass das Lot, das diese Teile an Ort und Stelle hält, auflöst und die wegschwimmende Teile beim Wellenlöten. Die Oberflächenmontage eignet sich gut für einen hohen Automatisierungsgrad, wodurch die Arbeitskosten gesenkt und die Produktionsraten stark erhöht werden.

Umgekehrt eignet sich SMT nicht gut für die manuelle oder automatisierungsarme Fertigung, die für den einmaligen Prototypenbau und die Kleinserienfertigung wirtschaftlicher und schneller ist, und dies ist ein Grund, warum immer noch viele Durchsteckbauteile hergestellt werden. Einige SMDs können mit einem temperaturgesteuerten Handlötkolben gelötet werden, aber leider sind solche mit sehr kleinen oder zu feinem Leiterabstand ohne teure Heißluft-Reflow-Lötgeräte nicht manuell zu löten. SMDs können ein Viertel bis ein Zehntel der Größe und des Gewichts und die Hälfte bis ein Viertel der Kosten gleichwertiger Durchsteckteile kosten, aber andererseits die Kosten eines bestimmten SMT-Teils und eines gleichwertigen Durchgangs -Lochteil kann ziemlich ähnlich sein, obwohl das SMT-Teil selten teurer ist.

Gängige Abkürzungen

Verschiedene Begriffe beschreiben die Komponenten, Techniken und Maschinen, die in der Fertigung verwendet werden. Diese Begriffe sind in der folgenden Tabelle aufgeführt:

| Smp-Begriff | Erweiterte Form |

|---|---|

| SMD | Surface Mount Devices (aktive, passive und elektromechanische Komponenten) |

| SMT | Aufbautechnik (Montage- und Befestigungstechnik) |

| SMA | Aufbaumontage (Modul bestückt mit SMT) |

| SMC | SMD-Komponenten (Komponenten für SMT) |

| SMP | SMD-Gehäuse (SMD-Gehäuseformen) |

| KMU | Oberflächenmontagegeräte (SMT-Bestückungsmaschinen) |

Montagetechniken

Wo Komponenten platziert werden sollen, hat die Leiterplatte normalerweise flache, normalerweise Zinn- Blei-, Silber- oder vergoldete Kupferpads ohne Löcher, sogenannte Lötpads . Lotpaste , eine klebrige Mischung aus Flussmittel und winzigen Lotpartikeln, wird zunächst mit einer Edelstahl- oder Nickelschablone im Siebdruckverfahren auf alle Lötpads aufgetragen . Es kann auch durch einen Strahldruckmechanismus aufgebracht werden, ähnlich einem Tintenstrahldrucker . Nach dem Bekleben gelangen die Platten zu den Pick-and-Place-Maschinen , wo sie auf ein Förderband gelegt werden. Die auf den Platten zu platzierenden Bauteile werden in der Regel entweder in Papier-/Kunststoffbändern auf Rollen oder in Kunststoffrohren an die Produktionslinie geliefert. Einige große integrierte Schaltkreise werden in antistatischen Schalen geliefert. Numerisch gesteuerte Pick-and-Place-Maschinen entnehmen die Teile von den Bändern, Tuben oder Trays und platzieren sie auf der Leiterplatte.

Anschließend werden die Platinen in den Reflow-Lötofen befördert . Sie treten zunächst in eine Vorheizzone ein, in der die Temperatur der Platine und aller Komponenten allmählich und gleichmäßig erhöht wird, um einen Temperaturschock zu vermeiden. Die Platinen treten dann in eine Zone ein, in der die Temperatur hoch genug ist, um die Lotpartikel in der Lotpaste zu schmelzen und die Komponentenanschlüsse mit den Pads auf der Leiterplatte zu verbinden. Die Oberflächenspannung des geschmolzenen Lots hilft, die Bauteile an Ort und Stelle zu halten, und wenn die Lötpad-Geometrien richtig ausgelegt sind, richtet die Oberflächenspannung die Bauteile automatisch auf ihren Pads aus.

Es gibt eine Reihe von Techniken zum Aufschmelzen von Lot. Eine besteht darin, Infrarotlampen zu verwenden ; dies wird Infrarot-Reflow genannt. Eine andere ist die Verwendung einer Heißgaskonvektion . Eine weitere Technologie, die wieder populär wird, sind spezielle Fluorkohlenstoff- Flüssigkeiten mit hohen Siedepunkten, die ein Verfahren verwenden, das als Dampfphasen-Reflow bezeichnet wird. Aufgrund von Umweltbedenken verlor diese Methode bis zur Einführung einer bleifreien Gesetzgebung, die strengere Kontrollen beim Löten erforderte, in Ungnade. Ende 2008 war das Konvektionslöten die beliebteste Reflow-Technologie, bei der entweder Standardluft oder Stickstoff verwendet wurden. Jede Methode hat ihre Vor- und Nachteile. Beim Infrarot-Reflow muss der Board-Designer das Board so auslegen, dass kurze Bauteile nicht in den Schatten hoher Bauteile geraten. Die Position der Komponenten ist weniger eingeschränkt, wenn der Konstrukteur weiß, dass in der Produktion Dampfphasen-Reflow- oder Konvektionslöten verwendet wird. Nach dem Reflow-Löten können bestimmte unregelmäßige oder wärmeempfindliche Komponenten von Hand oder in großflächiger Automatisierung durch fokussierten Infrarotstrahl (FIB) oder lokalisierte Konvektionsausrüstung installiert und gelötet werden.

Wenn die Leiterplatte doppelseitig ist, kann dieser Druck-, Platzierungs- und Reflow-Prozess wiederholt werden, indem entweder Lötpaste oder Klebstoff verwendet wird, um die Komponenten an Ort und Stelle zu halten. Beim Schwallötverfahren müssen die Teile vor der Verarbeitung mit der Platine verklebt werden , damit sie beim Aufschmelzen der sie fixierenden Lotpaste nicht abschwimmen.

Nach dem Löten können die Platinen gewaschen werden, um Flussmittelrückstände und verirrte Lotkugeln zu entfernen, die eng beieinanderliegende Komponentenanschlüsse kurzschließen könnten. Kolophonium- Flussmittel wird mit Fluorkohlenstoff-Lösungsmitteln, Kohlenwasserstoff- Lösungsmitteln mit hohem Flammpunkt oder Lösungsmitteln mit niedrigem Flammpunkt, zB Limonen (aus Orangenschalen gewonnen), die zusätzliche Spül- oder Trocknungszyklen erfordern, entfernt. Wasserlösliche Flussmittel werden mit entionisiertem Wasser und Reinigungsmittel entfernt, gefolgt von einem Luftstoß, um Restwasser schnell zu entfernen. Die meisten elektronischen Baugruppen werden jedoch im „No-Clean“-Verfahren hergestellt, bei dem die Flussmittelreste auf der Leiterplatte verbleiben sollen, da sie als unbedenklich gelten. Das spart Reinigungskosten, beschleunigt den Herstellungsprozess und reduziert Abfall. Es wird jedoch im Allgemeinen empfohlen, die Baugruppe zu waschen, selbst wenn ein "No-Clean"-Prozess verwendet wird, wenn die Anwendung sehr hochfrequente Taktsignale (über 1 GHz) verwendet. Ein weiterer Grund, No-Clean-Rückstände zu entfernen, ist die Verbesserung der Haftung von Schutzlacken und Underfill-Materialien. Unabhängig davon, ob diese PCBs gereinigt werden oder nicht, empfiehlt der aktuelle Branchentrend, einen PCB-Bestückungsprozess, bei dem "No-Clean" angewendet wird, sorgfältig zu überprüfen, da unter Komponenten und HF-Abschirmungen eingeschlossene Flussmittelrückstände den Oberflächenisolationswiderstand (SIR) beeinträchtigen können, insbesondere bei hohen Komponenten Dichte Boards.

Bestimmte Herstellungsstandards, wie die von der IPC - Association Connecting Electronics Industries geschriebenen, erfordern eine Reinigung unabhängig vom verwendeten Flussmitteltyp, um eine gründlich saubere Platine zu gewährleisten. Eine ordnungsgemäße Reinigung entfernt alle Spuren von Lötflussmittel sowie Schmutz und andere Verunreinigungen, die mit bloßem Auge nicht sichtbar sind. No-Clean oder andere Lötprozesse können "weiße Rückstände" hinterlassen, die laut IPC akzeptabel sind, "sofern diese Rückstände als harmlos eingestuft und dokumentiert wurden". Obwohl von Werkstätten, die dem IPC-Standard entsprechen, erwartet wird, dass sie sich an die Regeln der Vereinigung bezüglich des Zustands an Bord halten, wenden nicht alle Produktionsstätten den IPC-Standard an und sind auch nicht dazu verpflichtet. Außerdem sind in einigen Anwendungen, wie beispielsweise in der Low-End-Elektronik, solche strengen Herstellungsverfahren sowohl hinsichtlich der Kosten als auch des Zeitbedarfs übermäßig hoch.

Schließlich werden die Platinen visuell auf fehlende oder falsch ausgerichtete Komponenten und Lötbrücken untersucht. Bei Bedarf werden sie an eine Nacharbeitsstation geschickt, wo ein menschlicher Bediener alle Fehler repariert. Sie werden dann normalerweise an die Teststationen ( In-Circuit-Test und/oder Funktionstest) gesendet, um zu überprüfen, ob sie richtig funktionieren.

Automatisierte optische Inspektionssysteme (AOI) werden häufig in der Leiterplattenherstellung verwendet. Diese Technologie hat sich als hocheffizient für Prozessverbesserungen und Qualitätserfolge erwiesen.

Vorteile

Die Hauptvorteile von SMT gegenüber der älteren Durchstecktechnik sind:

- Kleinere Komponenten.

- Viel höhere Bauteildichte (Bauteile pro Flächeneinheit) und viel mehr Verbindungen pro Bauteil.

- Bauteile können auf beiden Seiten der Leiterplatte platziert werden.

- Höhere Verbindungsdichte, da Löcher weder den Routing-Raum auf den Innenlagen noch auf den Rückseiten blockieren, wenn die Komponenten nur auf einer Seite der Leiterplatte montiert sind.

- Kleine Fehler bei der Komponentenplatzierung werden automatisch korrigiert, da die Oberflächenspannung des geschmolzenen Lots die Komponenten in Ausrichtung mit den Lötpads zieht. (Andererseits können Komponenten mit Durchgangsloch nicht geringfügig falsch ausgerichtet werden, da die Komponenten, sobald die Leitungen durch die Löcher geführt sind, vollständig ausgerichtet sind und sich nicht seitlich aus der Ausrichtung bewegen können.)

- Bessere mechanische Leistung unter Schock- und Vibrationsbedingungen (teilweise aufgrund geringerer Masse und teilweise aufgrund weniger Auskragung)

- Geringerer Widerstand und geringere Induktivität am Anschluss; folglich weniger unerwünschte HF-Signaleffekte und eine bessere und vorhersehbarere Hochfrequenzleistung.

- Bessere EMV-Leistung (geringere Strahlungsemissionen) aufgrund der kleineren Strahlungsschleifenfläche (wegen des kleineren Gehäuses) und der geringeren Leitungsinduktivität.

- Es müssen weniger Löcher gebohrt werden. (Das Bohren von Leiterplatten ist zeitaufwendig und teuer.)

- Geringere Anschaffungskosten und weniger Zeit für die Einrichtung für die Massenproduktion mit automatisierten Geräten.

- Einfachere und schnellere automatisierte Montage. Einige Bestückautomaten können mehr als 136.000 Bauteile pro Stunde bestücken.

- Viele SMT-Teile kosten weniger als gleichwertige Durchgangslochteile.

Nachteile

- SMT kann als alleinige Befestigungsmethode für Komponenten, die häufigen mechanischen Belastungen ausgesetzt sind, ungeeignet sein, wie z.

- Die Lötverbindungen von SMDs können durch Vergussmassen beschädigt werden , die thermischen Zyklen unterliegen.

- Die manuelle Prototypenmontage oder die Reparatur auf Komponentenebene ist schwieriger und erfordert aufgrund der geringen Abmessungen und Leiterabstände vieler SMDs erfahrene Bediener und teurere Werkzeuge. Die Handhabung kleiner SMT-Komponenten kann schwierig sein und erfordert im Gegensatz zu fast allen Durchgangslochkomponenten eine Pinzette. Während Through-Hole-Bauteile nach dem Einsetzen (unter Schwerkraft) an Ort und Stelle bleiben und vor dem Löten durch Ausbiegen von zwei Leitern auf der Lötseite der Platine mechanisch gesichert werden können, werden SMDs durch einfaches Anlöten leicht verschoben Eisen. Ohne ausgeprägtes Geschick ist es beim manuellen Löten oder Entlöten eines Bauteils leicht, das Lot eines benachbarten SMT-Bauteils versehentlich aufzuschmelzen und unbeabsichtigt zu verschieben, was bei Durchgangslochbauteilen fast unmöglich ist.

- Viele Arten von SMT-Komponentenpaketen können nicht in Sockeln installiert werden, was eine einfache Installation oder einen einfachen Austausch von Komponenten zum Modifizieren einer Schaltung und einen einfachen Austausch von ausgefallenen Komponenten ermöglicht. (Praktisch alle Durchsteckkomponenten können gesockelt werden.)

- SMDs können nicht direkt mit Steckplatinen (einem schnellen Snap-and-Play-Prototyping-Tool) verwendet werden, was entweder eine kundenspezifische Leiterplatte für jeden Prototyp oder die Montage der SMD auf einem bedrahteten Träger erfordert. Für das Prototyping rund um ein bestimmtes SMD-Bauteil kann eine kostengünstigere Breakout-Platine verwendet werden. Darüber hinaus können Protoboards im Stripboard- Stil verwendet werden, von denen einige Pads für SMD-Komponenten in Standardgröße enthalten. Für das Prototyping kann " Dead Bug " Breadboarding verwendet werden.

- Die Abmessungen der Lötstellen bei SMT werden schnell viel kleiner, da Fortschritte in Richtung der Ultra-Fine-Pitch-Technologie gemacht werden. Die Zuverlässigkeit von Lötstellen wird immer wichtiger, da für jede Lötstelle immer weniger Lötzinn zugelassen wird. Voiding ist ein häufig bei Lötstellen auftretender Fehler, insbesondere beim Aufschmelzen einer Lotpaste in der SMT-Anwendung. Das Vorhandensein von Hohlräumen kann die Festigkeit der Verbindung verschlechtern und schließlich zum Versagen der Verbindung führen.

- SMDs, die normalerweise kleiner sind als äquivalente Durchgangsloch-Komponenten, haben weniger Oberfläche zum Markieren, was es erfordert, dass markierte Teile-ID-Codes oder Komponentenwerte kryptischer und kleiner sind, was häufig eine Vergrößerung erfordert, um gelesen zu werden, während eine größere Durchgangsloch-Komponente mit bloßem Auge gelesen und erkannt werden. Dies ist ein Nachteil für Prototyping, Reparatur, Nacharbeit, Reverse Engineering und möglicherweise für die Produktionseinrichtung.

Nacharbeit

Defekte SMD-Komponenten können mit Lötkolben (für einige Verbindungen) oder mit einem berührungslosen Nacharbeitssystem repariert werden. In den meisten Fällen ist ein Rework-System die bessere Wahl, da die SMD-Arbeit mit einem Lötkolben viel Geschick erfordert und nicht immer machbar ist.

Die Nachbearbeitung behebt normalerweise eine Art von Fehler, entweder vom Menschen oder von Maschinen verursacht, und umfasst die folgenden Schritte:

- Lot schmelzen und Bauteil(e) entfernen

- Restlot entfernen

- Lotpaste auf Leiterplatte drucken, direkt oder durch Dispensen

- Neue Komponente platzieren und aufschmelzen.

Manchmal müssen Hunderte oder Tausende des gleichen Teils repariert werden. Solche Fehler, wenn sie auf die Montage zurückzuführen sind, werden oft während des Prozesses abgefangen. Allerdings entsteht ein völlig neues Maß an Nacharbeit, wenn ein Komponentenfehler zu spät entdeckt wird und möglicherweise unbemerkt bleibt, bis der Endbenutzer des herzustellenden Geräts dies erlebt. Eine Überarbeitung kann auch verwendet werden, wenn Produkte, die einen ausreichenden Wert haben, um dies zu rechtfertigen, eine Überarbeitung oder ein Re-Engineering erfordern, möglicherweise um eine einzelne Firmware-basierte Komponente zu ändern. Die Nachbearbeitung in großem Umfang erfordert einen dafür ausgelegten Vorgang.

Es gibt im Wesentlichen zwei berührungslose Löt-/Entlötverfahren: Infrarotlöten und Löten mit Heißgas.

Infrarot

Beim Infrarotlöten wird die Energie zum Aufheizen der Lötstelle durch lang- oder kurzwellige elektromagnetische Infrarotstrahlung übertragen.

Vorteile:

- Einfache Einstellung

- Keine Druckluft erforderlich

- Keine Notwendigkeit für unterschiedliche Düsen für viele Bauteilformen und -größen, wodurch Kosten und Düsenwechsel reduziert werden

- Schnelle Reaktion der Infrarotquelle (abhängig vom verwendeten System)

Nachteile:

- Zentrale Bereiche werden stärker beheizt als Randbereiche

- Die Temperaturregelung ist weniger präzise und es können Spitzen auftreten

- In der Nähe befindliche Komponenten müssen vor Hitze geschützt werden, um Schäden zu vermeiden, was zusätzliche Zeit für jede Platine erfordert

- Die Oberflächentemperatur hängt von der Albedo des Bauteils ab : dunkle Oberflächen werden stärker erwärmt als helle Oberflächen

- Die Temperatur hängt zusätzlich von der Oberflächenform ab. Konvektiver Energieverlust senkt die Temperatur des Bauteils

- Keine Reflow-Atmosphäre möglich

Heißgas

Beim Heißgaslöten wird die Energie zum Aufheizen der Lötstelle durch ein Heißgas übertragen. Dies kann Luft oder Inertgas ( Stickstoff ) sein.

Vorteile:

- Simulation der Reflow-Ofenatmosphäre

- Einige Systeme ermöglichen das Umschalten zwischen Heißluft und Stickstoff

- Standard- und bauteilspezifische Düsen ermöglichen hohe Zuverlässigkeit und schnellere Verarbeitung

- Reproduzierbare Lötprofile ermöglichen

- Effiziente Heizung, große Wärmemengen können übertragen werden

- Gleichmäßige Erwärmung der betroffenen Platinenfläche

- Die Temperatur der Komponente wird niemals die eingestellte Gastemperatur überschreiten

- Schnelles Abkühlen nach dem Reflow, dadurch kleinkörnige Lötstellen (je nach verwendetem System)

Nachteile:

- Die Wärmekapazität des Wärmeerzeugers führt zu einer langsamen Reaktion, wodurch die Wärmeprofile verzerrt werden können (abhängig vom verwendeten System)

Pakete

SMD-Komponenten sind in der Regel kleiner als ihre Gegenstücke mit Anschlussdrähten und für die Handhabung durch Maschinen und nicht durch Menschen konzipiert. Die Elektronikindustrie hat standardisierte Gehäuseformen und -größen (die führende Standardisierungsbehörde ist JEDEC ).

Identifikation

- Widerstände

- Für 5% Präzision werden SMD-Widerstände normalerweise mit ihren Widerstandswerten dreistellig gekennzeichnet: zwei signifikante Stellen und eine Multiplikatorstelle. Dies sind häufig weiße Schrift auf schwarzem Hintergrund, aber auch andere farbige Hintergründe und Schriften können verwendet werden. Bei 1% Präzisions-SMD-Widerständen wird der Code verwendet, da drei Stellen sonst nicht genügend Informationen vermitteln würden. Dieser Code besteht aus zwei Ziffern und einem Buchstaben: Die Ziffern geben die Position des Wertes in der E96-Sequenz an, während der Buchstabe den Multiplikator angibt.

- Kondensatoren

- Nicht-Elektrolyt-Kondensatoren sind in der Regel unmarkiert und die einzige zuverlässige Methode zur Bestimmung ihres Wertes ist das Entfernen aus dem Stromkreis und die anschließende Messung mit einem Kapazitätsmesser oder einer Impedanzbrücke. Die zur Herstellung der Kondensatoren verwendeten Materialien, wie beispielsweise Nickeltantalat, besitzen unterschiedliche Farben, die eine ungefähre Vorstellung von der Kapazität des Bauteils geben können. Im Allgemeinen ist die physikalische Größe proportional zur Kapazität und (quadratischen) Spannung für dasselbe Dielektrikum. Zum Beispiel kann ein 100 nF, 50 V Kondensator im gleichen Gehäuse wie ein 10 nF, 150 V Gerät geliefert werden. SMD-Kondensatoren (nicht-elektrolytisch), bei denen es sich in der Regel um monolithische Keramikkondensatoren handelt, weisen auf allen vier nicht von den Endkappen bedeckten Flächen die gleiche Gehäusefarbe auf. SMD-Elektrolytkondensatoren, normalerweise Tantal-Kondensatoren, und Filmkondensatoren werden wie Widerstände mit zwei signifikanten Ziffern und einem Multiplikator in Einheiten von Picofarad oder pF (10 −12 Farad) gekennzeichnet.

- Induktivitäten

- Kleinere Induktivitäten mit mäßig hohen Nennströmen sind normalerweise vom Ferritperlentyp. Sie sind einfach ein Metallleiter, der durch eine Ferritperle geschleift wird und fast wie ihre Durchsteckversionen, besitzen jedoch SMD-Endkappen anstelle von Anschlüssen. Sie erscheinen dunkelgrau und sind magnetisch, im Gegensatz zu Kondensatoren mit einem ähnlichen dunkelgrauen Aussehen. Diese Ferritperlentypen sind auf kleine Werte im Nanohenry (nH)-Bereich beschränkt und werden häufig als Entkoppler für Stromversorgungsschienen oder in Hochfrequenzteilen einer Schaltung verwendet. Größere Induktoren und Transformatoren können natürlich auf derselben Platine durch ein Loch montiert werden. SMT-Induktivitäten mit größeren Induktivitätswerten haben oft Drahtwindungen oder flache Bänder um den Körper herum oder sind in durchsichtigem Epoxidharz eingebettet, sodass der Draht oder das Band sichtbar sind. Manchmal ist auch ein Ferritkern vorhanden. Diese Typen mit höherer Induktivität sind oft auf kleine Stromnennwerte beschränkt, obwohl einige der Flachbandtypen einige Ampere verarbeiten können. Wie bei Kondensatoren werden Komponentenwerte und Kennungen für kleinere Induktivitäten normalerweise nicht auf dem Bauteil selbst markiert; wenn sie nicht auf der Leiterplatte dokumentiert oder aufgedruckt sind, ist eine Messung, die in der Regel aus der Schaltung entfernt wird, die einzige Möglichkeit, sie zu bestimmen. Größere Induktoren, insbesondere drahtgewickelte Typen mit größeren Abmessungen, haben normalerweise den Wert oben aufgedruckt. Zum Beispiel "330", was einem Wert von 33 µH entspricht .

- Diskrete Halbleiter

- Diskrete Halbleiter wie Dioden und Transistoren werden oft mit einem Zwei- oder Drei-Symbol-Code gekennzeichnet. Derselbe Code, der auf verschiedenen Verpackungen oder auf Geräten verschiedener Hersteller markiert ist, kann auf verschiedene Geräte übertragen werden. Viele dieser Codes, die verwendet werden, weil die Geräte zu klein sind, um mit traditionelleren Nummern markiert zu werden, die auf größeren Verpackungen verwendet werden, korrelieren mit bekannteren traditionellen Teilenummern, wenn eine Korrelationsliste zu Rate gezogen wird. GM4PMK im Vereinigten Königreich hat eine Korrelationsliste erstellt , und eine ähnliche .pdf-Liste ist ebenfalls verfügbar, obwohl diese Listen nicht vollständig sind.

- Integrierte Schaltkreise

- Im Allgemeinen sind Gehäuse für integrierte Schaltungen groß genug, um mit der vollständigen Teilenummer bedruckt zu werden, die das spezifische Präfix des Herstellers oder ein signifikantes Segment der Teilenummer und den Namen oder das Logo des Herstellers enthält .

Siehe auch

- Board-to-Board-Anschlüsse

- Chipträger

- Elektronik

- Dienstleistungen in der Elektronikfertigung

- Liste der Abmessungen des Elektronikgehäuses

- Liste der Verpackungstypen für integrierte Schaltkreise

- Bedrahteter Chipträger aus Kunststoff

- Punkt-zu-Punkt-Konstruktion

- Leiterplatte

- RoHS

- SMT-Bestückungsausrüstung

- Durchstecktechnik

- Drahtwickel

- RKM-Code