Wälzfräsen - Hobbing

Wälzfräsen ist ein Bearbeitungsprozess zum Verzahnen , Schneiden Splines , und Schneidzahnrad auf einer Wälzfräsmaschine , die eine spezielle Art von ist Fräsmaschine . Die Zähne oder Keilverzahnungen des Zahnrads werden nach und nach in das Material (ein flaches, zylindrisches Metallstück) durch eine Reihe von Schnitten mit einem Schneidwerkzeug, dem sogenannten Wälzfräser, geschnitten . Im Vergleich zu anderen Verzahnungsverfahren ist es relativ kostengünstig, aber dennoch recht genau und wird daher für ein breites Teile- und Stückzahlspektrum verwendet.

Es ist das am weitesten verbreitete Verzahnungsverfahren zur Herstellung von Stirn- und Schrägverzahnungen, und beim Wälzfräsen werden mehr Verzahnungen geschnitten als bei jedem anderen Verfahren, da es relativ schnell und kostengünstig ist.

Eine dem Wälzfräsen von Außenverzahnungen analoge Art des Wälzschälens kann beim Schneiden von Innenverzahnungen angewendet werden, die mit einem Rotationsfräser geschält (anstatt geformt oder geräumt ) werden.

Verfahren

Beim Wälzfräsen wird eine Wälzfräsmaschine mit zwei schrägen Spindeln verwendet , von denen eine mit einem blanken Werkstück und die andere mit dem Wälzfräser montiert ist. Der Winkel zwischen der Spindel des Wälzfräsers (Achse) und der Spindel des Werkstücks variiert je nach Art des herzustellenden Produkts. Wenn beispielsweise ein Stirnrad hergestellt wird, dann ist der Wälzfräser gleich dem Steigungswinkel des Wälzfräsers; Wird eine Schrägverzahnung hergestellt, muss der Winkel um den gleichen Betrag wie der Schrägungswinkel der Schrägverzahnung erhöht werden. Die Wälzfräsfunktionen für Zahnräder sind gerade, schräg, gerade Kegel, Stirn, ballig, Schnecke, Zylkro und Anfasen. Die beiden Wellen werden in einem proportionalen Verhältnis gedreht, das die Zähnezahl des Rohlings bestimmt; bei einem eingängigen Wälzfräser beispielsweise, wenn das Übersetzungsverhältnis 40:1 beträgt, dreht sich der Wälzfräser 40 Mal pro Umdrehung des Rohlings, wodurch 40 Zähne im Rohling erzeugt werden. Bei einem Wälzfräser mit mehreren Gewindegängen muss das Drehzahlverhältnis mit der Anzahl der Gewindegänge des Wälzfräsers multipliziert werden. Anschließend wird der Wälzfräser in das Werkstück eingefahren, bis die richtige Zahntiefe erreicht ist. Schließlich wird der Wälzfräser parallel zur Rotationsachse des Rohlings durch das Werkstück geführt.

Oft werden in der Massenproduktion mehrere Zuschnitte mit einer geeigneten Vorrichtung gestapelt und dann in einem Arbeitsgang geschnitten.

Bei sehr großen Zahnrädern kann der Rohling zuerst auf die grobe Form geritzt werden , um das Wälzfräsen zu erleichtern.

Ausrüstung

Wälzfräsmaschinen , auch als Wälzfräser bekannt , sind vollautomatische Maschinen, die in vielen Größen erhältlich sind, da sie in der Lage sein müssen, alles von winzigen Instrumentenzahnrädern bis hin zu Schiffszahnrädern mit einem Durchmesser von 10 ft (3,0 m) herzustellen. Jede Wälzfräsmaschine besteht typischerweise aus einem Spannfutter und einem Reitstock zum Halten des Werkstücks oder einer Spindel, einer Spindel, auf der der Wälzfräser montiert ist, und einem Antriebsmotor.

Bei einem Zahnprofil, das eine theoretische Evolvente ist , ist die Grundzahnstange gerade, mit im Eingriffswinkel der Zahnform geneigten Seiten, mit flacher Ober- und Unterseite. Die notwendige Kopfhöhenkorrektur für den Einsatz kleiner Ritzel kann entweder durch geeignete Modifikation dieser Zahnstange in eine Zykloidenform an den Spitzen oder durch Wälzfräsen an einem anderen als dem theoretischen Teilkreisdurchmesser erreicht werden. Da das Übersetzungsverhältnis zwischen Wälzfräser und Rohling fest ist, hat das resultierende Zahnrad die richtige Teilung auf dem Teilkreis, aber die Zahndicke entspricht nicht der Lückenbreite.

Wälzfräsmaschinen zeichnen sich durch den größten Modul- bzw. Teilkreisdurchmesser aus, den sie erzeugen kann. Eine Maschine mit einer Kapazität von 10 Zoll (250 mm) kann beispielsweise Zahnräder mit einem Teilungsdurchmesser von 10 Zoll und normalerweise einer maximalen Zahnbreite von 10 Zoll erzeugen. Die meisten Wälzfräsmaschinen sind vertikale Wälzfräser, das heißt der Rohling wird vertikal montiert. Horizontale Wälzfräsmaschinen werden normalerweise zum Schneiden längerer Werkstücke verwendet; dh Schneiden von Keilverzahnungen am Ende einer Welle.

Kochfeld

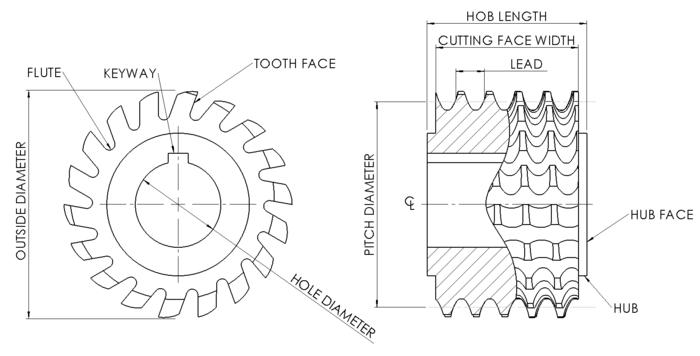

Der Wälzfräser ist ein Schneidwerkzeug, mit dem die Zähne in das Werkstück geschnitten werden. Es hat eine zylindrische Form mit spiralförmigen Schneidzähnen. Diese Zähne haben Nuten, die sich über die gesamte Länge des Wälzfräsers erstrecken und das Schneiden und die Spanabfuhr unterstützen . Es gibt auch spezielle Wälzfräser für spezielle Zahnräder wie Keil- und Kettenräder.

Die Querschnittsform der Wälzfräserzähne hat fast die gleiche Form wie die Zähne einer Zahnstange , die mit dem Endprodukt verwendet werden würde. Zum Wälzfräsen gibt es geringfügige Formänderungen, wie z. Jeder Wälzfräserzahn ist auf der Rückseite entlastet, um die Reibung zu reduzieren.

Die meisten Wälzfräser sind eingängige Wälzfräser, aber zwei- und dreigängige Wälzfräser erhöhen die Produktionsraten. Der Nachteil ist, dass sie nicht so genau sind wie Eingewinde-Kochfelder. Je nach Art der zu schneidenden Verzahnung gibt es maßgeschneiderte Wälzfräser und Allzweck-Wälzfräser. Kundenspezifische Wälzfräser unterscheiden sich von anderen Wälzfräsern, da sie geeignet sind, Zahnräder mit modifizierten Zahnprofilen herzustellen. Das Zahnprofil wurde modifiziert, um die Festigkeit zu erhöhen und die Größe und das Getriebegeräusch zu reduzieren.

Diese Liste beschreibt Arten von Kochfeldern:

- Wälzfräser mit Rollenkettenrad

- Schneckenrad-Kochfelder

- Spline-Kochfelder

- Fasenfräser

- Stirnrad- und Stirnradwälzfräser

- Kochfelder mit gerader Seitenverzahnung

- Wälzfräser mit Evolventenverzahnung

- Verzahnungskochfelder

- Halbtopping Wälzfräser

Verwendet

Das Wälzfräsen wird verwendet, um die folgenden Arten von fertigen Zahnrädern herzustellen:

- Zykloidengetriebe (siehe unten)

- Schrägverzahnung

- Evolventenzahnräder

- Ratschen

- Splines

- Kettenräder

- Stirnräder

- Schneckengetriebe

Wälzfräsen wird verwendet, um die meisten kehligen Schneckenräder herzustellen , aber bestimmte Zahnprofile können nicht wälzgefräst werden. Wenn ein Teil des Wälzfräserprofils senkrecht zur Achse verläuft, hat es kein Schnittspiel, das durch den üblichen Abziehprozess erzeugt wird, und es schneidet nicht gut.

Zykloide Formen

Bei Zykloidenzahnrädern (wie in BS978-2 Spezifikation für Feinteilungszahnräder verwendet) und Zykloidenzahnrädern erfordert jedes Modul , Verhältnis und Anzahl der Zähne im Ritzel einen anderen Wälzfräser, daher ist die Technik nur für die Großserienproduktion geeignet.

Um dieses Problem zu umgehen, wurde ein spezieller Not- Kreisbogen- Getriebestandard für Kriegszeiten hergestellt, der eine Reihe von nahezu zykloidenförmigen Formen ergab, die mit einem einzigen Wälzfräser für jedes Modul für acht Zähne und mehr geschnitten werden konnten, um die Ressourcen für die Fräserherstellung zu sparen. Eine Variante dazu ist noch in BS978-2a (Zahnräder für Instrumente und Uhrwerke. Zykloidengetriebe. Doppelkreisbogengetriebe) enthalten.

Rundlauftoleranzen des Wälzfräsers begrenzen die unteren Module, die praktisch durch Wälzfräsen geschnitten werden können, auf etwa 0,5 Module.

Geschichte

Christian Schiele von Lancaster England ließ die Wälzfräsmaschine 1856 patentieren. Es war eine einfache Maschine, aber die rudimentären Teile sind in den üblichen Patentzeichnungen vorhanden. Deutlich sichtbar sind das Wälzfräswerkzeug und das Räderwerk für die passende Übersetzung. Kenntnisse im Wälzfräsen gehen wahrscheinlich seinem Patent im Uhrmacherhandwerk voraus.

Viele Fertigungsunternehmen, die Museen über die Herstellung von Produkten in der Vergangenheit unterhalten, haben Beispiele für manuelle Wälzfräser, die bei der Herstellung von Zahnrädern vor den Zahnrädern des 19. Jahrhunderts und früher halfen. Neben diesen vollständig manuellen Wälzfräsern werden Beispiele einiger der ersten halbautomatischen Wälzfräser und schließlich Beispiele neuerer Technologien gezeigt, die den vollautomatischen Prozess demonstrieren, mit dem moderne Wälzfräser heute Zahnräder herstellen. Einige Hersteller von Wälzfräsern verfügen auch über interessante Literatur zur Geschichte der Wälzfräser, darunter Details darüber, wie moderne Wälzfräser Tausende von Zahnrädern in einer einzigen Stunde herstellen können.

Siehe auch

Verweise

Literaturverzeichnis

- Amerikanische Gesellschaft für Metalle ; Cubberly, William H.; Bardes, Bruce P. (1978), Metals Handbook: Machining , 16 (9., Illustrierte Aufl.), ASM International, ISBN 978-0-87170-007-0.

- Degarmo, E.Paul; Schwarz, JT.; Kohser, Ronald A. (2003), Materialien und Prozesse in der Fertigung (9. Aufl.), Wiley, ISBN 0-471-65653-4.

- Drozda, Tom; Wick, Charles; Benedikt, John T.; Veilleux, Raymond F.; Gesellschaft der Fertigungsingenieure; Bakerjian, Ramon (1983), Tool and Manufacturing Engineers Handbook: Machining , 1 (4., illustrierte Aufl.), Society of Manufacturing Engineers, ISBN 978-0-87263-085-7.

- Endoy, Robert (1990), Wälzfräsen, Formen und Schaben (Illustrierte Hrsg.), Society of Manufacturing Engineers , ISBN 978-0-87263-383-4.

- Jones, Franklin D. (1964), Maschinenwerkstatt-Schulungskurs (5., illustrierte Aufl.), Industrial Press Inc., ISBN 978-0-8311-1040-6.

- Todd, Robert H.; Allen, DellK.; Alting, Leo (1994), Referenzhandbuch für Fertigungsprozesse , Industrial Press Inc., ISBN 0-8311-3049-0.

Weiterlesen

- Burstall, Aubrey F. (1965), Eine Geschichte des Maschinenbaus , MIT Press, ISBN 0-262-52001-X, LCCN 65-10278. Auf S. 303, "Das 1856 von Christian Schiele konzipierte Wälzfräsverfahren wurde fertigungstauglich, sobald in den 1880er Jahren Evolventenverzahnungen die Zykloiden verdrängten, da der Evolventenwälzfräser wie die Evolventenzahnstange gerade Flanken hat (z die Schnecke ist eine Form einer durchgehenden Zahnstange), so dass man zur Herstellung eines Wälzfräsers aus einer Schnecke nur einige Zähne in die Schnecke einschneiden muss, damit sie den Rohling beim Drehen schneidet."

- GB 185702896 , Schiele, Christian, "Maschinen zum Schneiden von Muttern, Schrauben und Zahnrädern", veröffentlicht am 6. Dezember 1856, erteilt am 5. Juni 1857 ; Patent vor 1890 bei eSpaceNet nicht gefunden (siehe Anmerkungen der British Library ); siehe Nachdruck von Google Books, bei dem die Blätter 1 und 2 fehlen.

- Woodbury, Robert S. (1958), Geschichte der Verzahnungsmaschine: Eine historische Studie in Geometrie und Maschinen , MIT Press, ISBN 9780262730013, OCLC 1689960. Auf S. 105, „Aber man hatte erkannt, dass die Schnecke eine Form einer durchgehenden Zahnstange ist und alles, was nötig war, um damit Zahnräder zu schneiden, war, Schneidkanten darauf vorzusehen – um einen Wälzfräser herzustellen (Abb. 45). diese Methode wahrscheinlich erstmals 1768 von Ramsden ."

- Woodbury, Robert S. (1972), "History of the Gear-Cutting Machine.", Studies in the History of Machine Tools , Cambridge, Massachusetts: MIT Press, ISBN 978-0-262-73033-4, LCCN 72006354 , OCLC 609185

- Dudley, Darle W. (1969), "The Evolution of the Gear Art", Herausgegeben von American Gear Manufacturers Association, Washington DC, Library of Congress Katalogkartennummer: 72-78509

- Radzevich, Stephen P. (2017), "Verzahnungswerkzeuge: Wissenschaft und Technik", CRC Press, Zweite Auflage, ISBN 9781138037069 . Kapitel 1 bietet eine sehr umfassende und aktuelle Geschichte der Verzahnwerkzeuge in Kapitel 1.

Externe Links

- Gimpert, Dennis (Januar 1994), "The Gear Hobbing Process" (PDF) , Gear Technology , 11 (1): 38–44. Enthält Schaltpläne von Wälzfräsmaschinen in den Abbildungen 8–10.