Elektrospinnen - Electrospinning

Elektrospinnen ist ein Verfahren zur Faserherstellung, bei dem geladene Fäden aus Polymerlösungen oder Polymerschmelzen mit elektrischer Kraft bis zu Faserdurchmessern in der Größenordnung von einigen hundert Nanometern gezogen werden. Das Elektrospinnen teilt die Eigenschaften sowohl des Elektrosprühens als auch des herkömmlichen Lösungs- Trockenspinnens von Fasern. Das Verfahren erfordert keine Koagulationschemie oder hohe Temperaturen, um feste Fäden aus der Lösung herzustellen. Dadurch eignet sich das Verfahren besonders für die Herstellung von Fasern mit großen und komplexen Molekülen. Elektrospinnen aus geschmolzenen Vorläufern wird ebenfalls praktiziert; Dieses Verfahren stellt sicher, dass kein Lösungsmittel in das Endprodukt verschleppt werden kann.

Verfahren

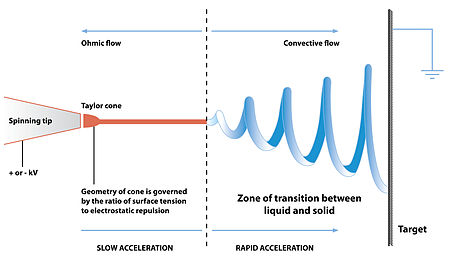

Wenn an ein Flüssigkeitströpfchen eine ausreichend hohe Spannung angelegt wird, wird der Flüssigkeitskörper aufgeladen, und die elektrostatische Abstoßung wirkt der Oberflächenspannung entgegen und das Tröpfchen wird gestreckt; An einem kritischen Punkt bricht ein Flüssigkeitsstrahl aus der Oberfläche. Dieser Eruptionspunkt ist als Taylor-Kegel bekannt . Wenn die molekulare Kohäsion der Flüssigkeit ausreichend hoch ist, kommt es nicht zum Aufbrechen des Stroms (wenn dies der Fall ist, werden Tröpfchen elektrogesprüht) und es entsteht ein geladener Flüssigkeitsstrahl.

Wenn der Strahl während des Fluges trocknet, ändert sich der Modus des Stromflusses von ohmsch zu konvektiv, da die Ladung zur Oberfläche der Faser wandert. Der Strahl wird dann durch einen Schlagprozess verlängert, der durch elektrostatische Abstoßung an kleinen Biegungen in der Faser ausgelöst wird , bis er schließlich auf dem geerdeten Kollektor abgelegt wird. Die aus dieser Biegeinstabilität resultierende Dehnung und Verdünnung der Faser führt zur Bildung einheitlicher Fasern mit Durchmessern im Nanometerbereich .

Parameter

- Molekulargewicht, Molekulargewichtsverteilung und Architektur (verzweigt, linear etc.) des Polymers

- Lösungseigenschaften (Viskosität, Leitfähigkeit und Oberflächenspannung)

- Elektrisches Potenzial, Durchfluss und Konzentration

- Abstand zwischen Kapillare und Sammelsieb

- Umgebungsparameter (Temperatur, Feuchtigkeit und Luftgeschwindigkeit in der Kammer)

- Bewegung und Größe des Zielbildschirms (Sammler)

- Nadelstärke

| Parameter | Wirkung auf Fasern | Verbunden mit |

|---|---|---|

| Lösungsparameter | ||

| Viskosität | Bei zu niedrigem keine kontinuierliche Faserbildung, bei zu hohem erschwertes Ausstoßen des Strahls aus der Nadelspitze. | Polymerkonzentration, Molekulargewicht |

| Polymerkonzentration | Eine Erhöhung der Konzentration führt zu vergrößerten Durchmessern. Eine Mindestkonzentration ist erforderlich: wenn zu niedrig, nicht genügend Verschränkungen, um den Strahl aufrechtzuerhalten ( Beads ). | Oberflächenspannung, Viskosität |

| Molekulargewicht | Spiegelt die Anzahl der Verwicklungen von Polymerketten in Lösung wider , also deren Viskosität. | Viskosität, Oberflächenspannung, Leitfähigkeit |

| Leitfähigkeit | In direktem Zusammenhang mit der Akkumulation von Ladungen unter dem elektrischen Feld. Höher die Leitfähigkeit und stärker ist die Streckung des Strahls, was zu kleineren Durchmessern führt. | Stromspannung |

| Oberflächenspannung | Wenn alle anderen Parameter festgelegt sind, bestimmt es die obere und untere Grenze des Elektrospinnfensters. | |

| Verarbeitungsparameter | ||

| Stromspannung | Faserbildung erst ab einer bestimmten Schwellenspannung. Höhere Spannungen bewirken eine stärkere Dehnung der Lösung mit Verringerung der Faserdurchmesser; eine zu hohe Spannung kann jedoch eine Instabilität des Strahls und eine Zunahme des Faserdurchmessers verursachen. | Spitze-Kollektor-Abstand, Leitfähigkeit, Vorschubgeschwindigkeit |

| Abstand von der Spitze zum Kollektor | Beeinflusst die Laufzeit des Polymerstrahls, sollte hoch genug sein, um eine vollständige Verdampfung des Lösungsmittels zu ermöglichen. | Spannung, Vorschubgeschwindigkeit |

| Vorschubgeschwindigkeit | Bestimmt die pro Zeiteinheit verfügbare Lösungsmenge. Beeinflusst die Strahlgeschwindigkeit und die Materialtransferrate. Je höher die Geschwindigkeit und je größer die zu verarbeitende Polymermenge ist, desto größer sind die Faserdurchmesser. | Spitze-Kollektor-Abstand, Spannung, Viskosität |

| Umgebungsparameter | ||

| Feuchtigkeit | Hohe Luftfeuchtigkeit kann zu Poren auf der Faseroberfläche führen | |

| Temperatur | Eine Temperaturerhöhung führt zu einer Verringerung des Faserdurchmessers dank einer Verringerung der Viskosität. | Viskosität |

Geräte und Reichweite

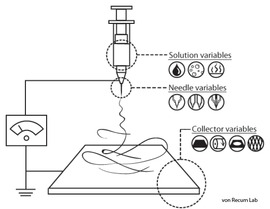

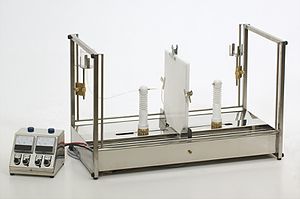

Der Standard-Laboraufbau für das Elektrospinnen besteht aus einer Spinndüse (normalerweise eine Injektionsnadel ), die an eine Hochspannungs-Gleichstromversorgung (5 bis 50 kV), einer Spritzenpumpe und einem geerdeten Kollektor angeschlossen ist. Eine Polymerlösung , Sol-Gel , Partikelsuspension oder Schmelze wird in die Spritze gefüllt und diese Flüssigkeit wird mit einer konstanten Geschwindigkeit durch eine Spritzenpumpe aus der Nadelspitze extrudiert. Alternativ kann das Tröpfchen an der Spitze der Spinndüse durch Zufuhr von einem Sammelbehälter, der einen konstanten Zufuhrdruck bereitstellt, aufgefüllt werden. Diese Beschickung vom Typ mit konstantem Druck funktioniert besser für Beschickungen mit niedrigerer Viskosität.

Skalierungsmöglichkeiten

- Multiplizieren der Nadeln

- Elektrospinnen mit rotierender Walze

- Drahtelektrospinnen

- Blasenelektrospinnen

- Kugelelektrospinnen

- Hochgeschwindigkeits-Elektrospinnen

- Elektrospinnen der Plattenkante

- Schüssel-Elektrospinnen

- Elektrospinnen mit Hohlröhren

- Drehkegel-Elektrospinnen

- Elektrospinnen mit Spiralspulen

- Elektroblasen

- Nadelloses (auch bekannt als düsenfreies) Elektrospinnen

- Elektrospinnen mit Wechselstrom

Andere Techniken

Eine Modifikation der Spinndüse und/oder des Lösungstyps kann die Erzeugung von Fasern mit einzigartigen Strukturen und Eigenschaften ermöglichen. Elektrogesponnene Fasern können eine poröse oder Kern-Schale-Morphologie annehmen, abhängig von der Art der zu verspinnenden Materialien sowie den Verdampfungsraten und der Mischbarkeit der beteiligten Lösungsmittel. Bei Techniken, die mehrere Spinnflüssigkeiten beinhalten, hängen die allgemeinen Kriterien für die Erzeugung von Fasern von der Spinnbarkeit der äußeren Lösung ab. Dies eröffnet die Möglichkeit, Verbundfasern zu schaffen, die als Arzneimittelabgabesysteme fungieren können oder die Fähigkeit besitzen, sich bei Versagen selbst zu heilen.

Koaxiales Elektrospinnen

Ein koaxialer Aufbau verwendet ein Doppellösungszufuhrsystem, das die Injektion einer Lösung in eine andere an der Spitze der Spinndüse ermöglicht . Es wird angenommen, dass die Hüllenflüssigkeit als Träger fungiert, der die innere Flüssigkeit am Taylor-Kegel des Elektrospinnstrahls anzieht. Wenn die Lösungen nicht mischbar sind, wird normalerweise eine Kern-Schale-Struktur beobachtet. Mischbare Lösungen können jedoch aufgrund der Phasentrennung während der Verfestigung der Faser zu Porosität oder zu einer Faser mit unterschiedlichen Phasen führen. Für fortgeschrittene Setups kann eine triaxiale oder quadaxiale (tetraaxiale) Spinndüse mit mehreren Lösungen verwendet werden.

Emulsions-Elektrospinnen

Emulsionen können verwendet werden, um Kernmantel- oder Verbundfasern ohne Modifikation der Spinndüse zu erzeugen. Diese Fasern sind jedoch im Vergleich zum Koaxialspinnen typischerweise schwieriger herzustellen, da eine größere Anzahl von Variablen berücksichtigt werden muss, um die Emulsion zu erzeugen. Eine Wasserphase und eine nicht mischbare Lösungsmittelphase werden in Gegenwart eines Emulgators gemischt, um die Emulsion zu bilden. Jedes Mittel, das die Grenzfläche zwischen den nicht mischbaren Phasen stabilisiert, kann verwendet werden. Tenside wie Natriumdodecylsulfat , Triton und Nanopartikel wurden erfolgreich eingesetzt. Während des Elektrospinnverfahrens werden die Emulsionströpfchen in der Flüssigkeit gestreckt und allmählich eingeengt, was zu ihrer Koaleszenz führt. Wenn der Volumenanteil an Innenflüssigkeit ausreichend hoch ist, kann ein durchgehender Innenkern gebildet werden.

Das Elektrospinnen von Mischungen ist eine Variation dieser Technik, die die Tatsache nutzt, dass Polymere im Allgemeinen nicht miteinander mischbar sind und sich ohne die Verwendung von Tensiden phasensegregieren können. Dieses Verfahren kann weiter vereinfacht werden, wenn ein Lösungsmittel verwendet wird, das beide Polymere löst.

Schmelzelektrospinnen

Das Elektrospinnen von Polymerschmelzen macht flüchtige Lösungsmittel beim Lösungselektrospinnen überflüssig. Es können teilkristalline Polymerfasern wie PE , PET und PP hergestellt werden , die sonst durch Lösungsspinnen nicht oder nur sehr schwer herzustellen wären. Der Aufbau ist dem beim konventionellen Elektrospinnen sehr ähnlich und beinhaltet die Verwendung einer Spritze oder Spinndüse, einer Hochspannungsversorgung und des Kollektors. Die Polymerschmelze wird normalerweise durch Erhitzen entweder durch Widerstandsheizung, zirkulierende Flüssigkeiten, Luftheizung oder Laser hergestellt.

Aufgrund der hohen Viskosität von Polymerschmelzen sind die Faserdurchmesser in der Regel etwas größer als beim Lösungselektrospinnen. Die Fasergleichmäßigkeit beim Erreichen stabiler Fließgeschwindigkeiten und eines thermischen Gleichgewichts neigt dazu, sehr gut zu sein. Die Schlaginstabilität, die die vorherrschende Stufe ist, in der die Faser zum Spinnen aus Lösungen gestreckt wird, kann aufgrund der geringen Schmelzeleitfähigkeit und der hohen Viskosität der Schmelze im Verfahren fehlen. Die wichtigsten Faktoren, die die Fasergröße beeinflussen, neigen dazu, die Zufuhrgeschwindigkeit, das Molekulargewicht des Polymers und der Durchmesser der Spinndüse zu sein. Bisher wurden Fasergrößen im Bereich von ~250 nm bis zu mehreren hundert Mikrometern hergestellt , wobei die niedrigeren Größen unter Verwendung von Polymeren mit niedrigem Molekulargewicht erreicht wurden.

Geschichte

Im späten 16. Jahrhundert machte sich William Gilbert daran, das Verhalten magnetischer und elektrostatischer Phänomene zu beschreiben. Er beobachtete, dass ein entsprechend elektrisch geladenes Bernsteinstück, wenn es in die Nähe eines Wassertropfens gebracht wurde, eine Kegelform bildete und kleine Tröpfchen aus der Spitze des Kegels ausgestoßen würden: Dies ist die erste aufgezeichnete Beobachtung des Elektrosprühens .

Im Jahr 1887 CV Jungs beschrieben „das alte, aber wenig Experiment von elektrischen Spinnen bekannt“ . Der Apparat der Jungen bestand aus „einer kleinen Schüssel, isoliert und mit einer elektrischen Maschine verbunden“ . Als seine Vorratsflüssigkeit den Rand der Schüssel erreichte, stellte er fest, dass er Fasern aus einer Reihe von Materialien wie Schellack , Bienenwachs , Siegelwachs , Guttapercha und Kollodium ziehen konnte .

Das Verfahren des Elektrospinnens wurde im Mai 1900 und Februar 1902 von JF Cooley und im Juli 1902 von WJ Morton patentiert.

1914 veröffentlichte John Zeleny eine Arbeit über das Verhalten von Flüssigkeitströpfchen am Ende von Metallkapillaren. Seine Bemühungen begannen mit dem Versuch, das Verhalten von Flüssigkeiten unter elektrostatischen Kräften mathematisch zu modellieren.

Weitere Entwicklungen in Richtung Kommerzialisierung wurden von Anton Formhals gemacht und in einer Reihe von Patenten von 1934 bis 1944 für die Herstellung von Textilgarnen beschrieben. Das Elektrospinnen aus einer Schmelze statt einer Lösung wurde 1936 von CL Norton patentiert, wobei ein Luftstoß zur Unterstützung der Faserbildung verwendet wurde.

1938 arbeiteten Nathalie D. Rozenblum und Igor V. Petryanov-Sokolov in der Gruppe von Nikolai A. Fuchs am Aerosollabor des L. Ya. Das Karpow-Institut in der UdSSR erzeugte elektrogesponnene Fasern, die sie zu Filtermaterialien entwickelten, die als „ Petryanov-Filter “ bekannt sind. Diese Arbeit führte bis 1939 zur Gründung einer Fabrik in Twer zur Herstellung von elektrogesponnenen Rauchfilterelementen für Gasmasken. Das als BF (Battlefield Filter) bezeichnete Material wurde aus Celluloseacetat in einem Lösungsmittelgemisch aus Dichlorethan und Ethanol gesponnen . In den 1960er Jahren wurde die Produktion von gesponnenem Filtermaterial mit 20 Millionen m 2 pro Jahr angegeben.

Zwischen 1964 und 1969 entwickelte Sir Geoffrey Ingram Taylor die theoretische Grundlage des Elektrospinnens. Taylors Arbeiten trugen zum Elektrospinnen bei, indem sie die Form des Kegels, der vom Flüssigkeitstropfen unter der Wirkung eines elektrischen Feldes gebildet wird, mathematisch modelliert hat; Diese charakteristische Tropfenform wird heute als Taylor-Kegel bezeichnet. Darüber hinaus arbeitete er mit JR Melcher zusammen, um das "Leaky Dielektrikumsmodell" für leitende Flüssigkeiten zu entwickeln.

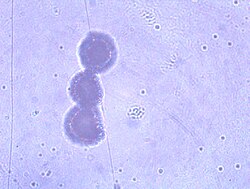

Simon zeigte 1988 in einem NIH SBIR Grant Report, dass Lösungselektrospinnen verwendet werden könnte, um Polystyrol- und Polycarbonat-Fasermatten im Nano- und Submikrometerbereich herzustellen, die speziell für die Verwendung als In-vitro-Zellsubstrate bestimmt sind. Diese frühe Anwendung von elektrogesponnenen Fasergittern für die Zellkultur und das Tissue Engineering zeigte, dass verschiedene Zelltypen in vitro an den Fasern anhaften und sich darauf vermehren. Je nach Polarität des elektrischen Feldes während des Spinnens wurden auch kleine Veränderungen der Oberflächenchemie der Fasern beobachtet.

In den frühen 1990er Jahren zeigten mehrere Forschungsgruppen (insbesondere die von Reneker und Rutledge, die den Namen Elektrospinnen für den Prozess populär gemacht haben) dass viele organische Polymere zu Nanofasern elektrogesponnen werden können . Seitdem nimmt die Zahl der Veröffentlichungen zum Thema Elektrospinnen jedes Jahr exponentiell zu.

Seit 1995 wurden die Antriebsmechanismen des Elektrospinnprozesses theoretisch weiterentwickelt. Rezniket al. beschrieben die Form des Taylor-Kegels und den anschließenden Ausstoß eines Flüssigkeitsstrahls. Hohmanet al. untersuchten die relativen Wachstumsraten der zahlreichen vorgeschlagenen Instabilitäten in einem elektrisch erzwungenen Jet im Flug und versuchten, die wichtigste Instabilität des Elektrospinnprozesses, die Biege-(Schlag-)Instabilität, zu beschreiben.

Verwendet

Die Größe einer elektrogesponnenen Faser kann im Nanomaßstab liegen und die Fasern können eine Oberflächentextur im Nanomaßstab aufweisen, was zu unterschiedlichen Interaktionsmodi mit anderen Materialien im Vergleich zu Materialien im Makromaßstab führt. Darüber hinaus wird von den durch Elektrospinnen hergestellten ultrafeinen Fasern erwartet, dass sie zwei Haupteigenschaften aufweisen, ein sehr hohes Verhältnis von Oberfläche zu Volumen und eine relativ fehlerfreie Struktur auf molekularer Ebene. Diese erste Eigenschaft macht elektrogesponnenes Material für Aktivitäten geeignet, die ein hohes Maß an physischem Kontakt erfordern, wie z. Die zweite Eigenschaft sollte es elektrogesponnenen Fasern ermöglichen, sich der theoretischen maximalen Festigkeit des gesponnenen Materials anzunähern, was die Möglichkeit eröffnet, Verbundmaterialien mit hoher mechanischer Leistung herzustellen .

Filtration

Die Verwendung von Nanofaservliesen als Filtermedium ist gut etabliert. Aufgrund der geringen Größe der Fasern sind London-Van-Der-Waals-Kräfte eine wichtige Methode der Adhäsion zwischen den Fasern und den eingefangenen Materialien. Polymere Nanofasern werden seit mehr als sieben Jahrzehnten in Luftfiltrationsanwendungen verwendet. Aufgrund der schlechten mechanischen Eigenschaften der dünnen Nanobahnen werden sie über ein Substrat eines Filtermediums gelegt. Die kleinen Faserdurchmesser verursachen Gleitströmungen an Faseroberflächen, was eine Erhöhung der Abfang- und Trägheitsaufpralleffizienz dieser Verbundfiltermedien bewirkt. Die verbesserte Filtrationseffizienz bei gleichem Druckabfall ist mit Fasern mit Durchmessern von weniger als 0,5 Mikrometer möglich. Da die wesentlichen Eigenschaften von Schutzkleidung ein hoher Feuchtigkeitsdampftransport, eine erhöhte Atmungsaktivität des Gewebes und eine verbesserte Beständigkeit gegenüber toxischen Chemikalien sind, sind elektrogesponnene Nanofasermembranen gute Kandidaten für diese Anwendungen.

Textilherstellung

Die meisten frühen Patente für das Elektrospinnen waren für Textilanwendungen bestimmt, jedoch wurde tatsächlich nur wenig Gewebe hergestellt, möglicherweise aufgrund von Schwierigkeiten bei der Handhabung der kaum sichtbaren Fasern. Das Elektrospinnen hat jedoch das Potenzial, nahtlose Vlieskleidung herzustellen, indem fortschrittliche Herstellung mit dem Faserelektrospinnen integriert wird. Dies würde Multifunktionalität (Flammen-, Chemikalien-, Umweltschutz) durch das Mischen von Fasern in elektrogesponnene (unter Verwendung von Elektrospinnen zum Kombinieren verschiedener Fasern und Beschichtungen zu dreidimensionalen Formen, wie zum Beispiel Kleidung ) Schichten in Kombination mit Polymerbeschichtungen einführen.

Medizinisch

Elektrospinning kann auch für medizinische Zwecke verwendet werden. Die elektrogesponnenen Gerüste für Tissue-Engineering- Anwendungen können mit Zellen durchdrungen werden, um biologische Targets zu behandeln oder zu ersetzen. Nanofaserige Wundauflagen haben eine hervorragende Fähigkeit, die Wunde von mikrobiellen Infektionen zu isolieren. Auch andere medizinische Textilmaterialien wie Nahtmaterial sind durch Elektrospinnen erhältlich. Durch die Zugabe einer Arzneistoffsubstanz in die Elektrospinnlösung oder Schmelze können verschiedene faserige Wirkstoffabgabesysteme (zB Implantate, transdermale Pflaster, orale Formen) hergestellt werden. Interessanterweise ermöglicht das Elektrospinnen die Herstellung von Nanofasern mit fortschrittlicher Architektur, die verwendet werden können, um die Abgabe mehrerer Wirkstoffe gleichzeitig und mit unterschiedlichen Kinetiken zu fördern.

Kosmetik

Elektrogesponnene Nanomaterialien wurden verwendet, um ihre Abgabe zu kontrollieren, damit sie in der Haut wirken können, um ihr Aussehen zu verbessern. Elektrospinnen ist eine Alternative zu herkömmlichen Nanoemulsionen und Nanoliposomen.

Pharmazeutische Herstellung

Die kontinuierliche Arbeitsweise und der effektive Trocknungseffekt ermöglichen die Integration des Elektrospinnens in kontinuierliche pharmazeutische Produktionssysteme. Das synthetisierte flüssige Arzneimittel kann schnell in ein elektrogesponnenes festes Produkt umgewandelt werden, das zur Tablettierung und anderen Darreichungsformen verarbeitet werden kann.

Verbundwerkstoffe

Ultrafeine elektrogesponnene Fasern zeigen deutliches Potenzial für die Herstellung von Langfaserverbundwerkstoffen.

Die Anwendung wird durch Schwierigkeiten bei der Herstellung ausreichender Fasermengen begrenzt, um in einem vernünftigen Zeitrahmen wesentliche Artikel in großem Maßstab herzustellen. Aus diesem Grund sind medizinische Anwendungen mit relativ geringen Fasermengen ein beliebtes Anwendungsgebiet für elektrogesponnene faserverstärkte Materialien.

Elektrospinnen wird als Quelle für kostengünstige, einfach herzustellende Wundauflagen, medizinische Implantate und Gerüste für die Herstellung von künstlichem menschlichem Gewebe untersucht. Diese Gerüste erfüllen einen ähnlichen Zweck wie die extrazelluläre Matrix in natürlichem Gewebe. Zu diesem Zweck werden typischerweise biologisch abbaubare Polymere wie Polycaprolacton und Polysaccharide verwendet. Diese Fasern können dann mit Kollagen beschichtet werden, um die Zellanhaftung zu fördern, obwohl Kollagen erfolgreich direkt in Membranen gesponnen wurde.

Katalysatoren

Elektrogesponnene Fasern können als Oberfläche für die Immobilisierung von Enzymen geeignet sein. Mit diesen Enzymen könnten unter anderem giftige Chemikalien in der Umwelt abgebaut werden.

Massenproduktion

Bisher gibt es in mindestens acht Ländern der Welt Unternehmen, die Elektrospinnmaschinen im Industrie- und Labormaßstab anbieten: jeweils drei Unternehmen in Italien und Tschechien , jeweils zwei im Iran , Japan und Spanien sowie je eine in den Niederlanden . Neuseeland und Türkei .

Verweise

Weiterlesen

- Tucker N, Stanger JJ, Staiger MP, Razzaq H, Hofman K (Juni 2012). "Die Geschichte der Wissenschaft und Technologie des Elektrospinnens von 1600 bis 1995" (PDF) . Zeitschrift für technische Fasern und Gewebe . 7 (2): 63–73. doi : 10.1177/15589250200702S10 . S2CID 53663092 .

- Wendorff JH, Agarwal S, Greiner A (2012). Elektrospinnen: Materialien, Verarbeitung und Anwendungen . Hoboken: John Wiley & Söhne. ISBN 978-3-527-32080-6.

- Andrady AL (2008). Wissenschaft und Technologie von Polymernanofasern . Hoboken, New Jersey: John Wiley & Söhne. ISBN 978-0-471-79059-4.

- Stanger J, Tucker N, Staiger M (2008). Elektrospinnen . Shawbury, Shrewsbury, Shropshire: I-Smithers Rapra-Veröffentlichung. ISBN 978-1-84735-091-6.

- Ramakrishna, Fujihara K, Teo WE (2005). Eine Einführung in Elektrospinnen und Nanofasern . Singapur: World Scientific. ISBN 981-256-415-2.

- Schubert D (Juli 2019). „Enthüllung neuartiger Potenzgesetze und Quantisierung beim Elektrospinnen unter Berücksichtigung der Strahlaufspaltung – zur Vorhersage des Faserdurchmessers und seiner Verteilung“. Makromolekulare Theorie und Simulationen . 28 (4): 1900006. doi : 10.1002/mats.201900006 .