Kunststoffrecycling - Plastic recycling

- Sortieren von Kunststoffabfällen in einem Recycling - Single-Stream - Zentrum

- Geballte, farbig sortierte gebrauchte Flaschen

- Wiedergewonnenes HDPE bereit zum Recycling

- Eine Gießkanne aus recycelten Flaschen

Kunststoffrecycling ist die Wiederaufbereitung von Kunststoffabfällen zu neuen und nützlichen Produkten. Bei richtiger Durchführung kann dies die Abhängigkeit von Deponien verringern , Ressourcen schonen und die Umwelt vor Plastikverschmutzung und Treibhausgasemissionen schützen . Obwohl die Recyclingquoten steigen, liegen sie hinter denen anderer Wertstoffe wie Aluminium , Glas und Papier zurück . Die weltweite Recyclingquote lag 2015 bei 19,5 %, während 25,5 % verbrannt und die restlichen 55 % auf Deponien entsorgt wurden. Seit Beginn der Kunststoffproduktion im 20. Jahrhundert bis 2015 hat die Welt etwa 6,3 Milliarden Tonnen Plastikmüll produziert, von denen nur 9 % recycelt wurden und nur ~ 1 % mehr als einmal recycelt wurden.

Recycling ist notwendig, da fast alle Kunststoffe nicht biologisch abbaubar sind und sich daher in der Umwelt anreichern, wo sie Schäden verursachen können. Zum Beispiel gelangen jedes Jahr etwa 8 Millionen Tonnen Plastikmüll in die Ozeane der Erde, wodurch das aquatische Ökosystem geschädigt und große Müllflecken gebildet werden .

Gegenwärtig erfolgt fast das gesamte Recycling durch Umschmelzen und Umformen von gebrauchtem Kunststoff zu neuen Gegenständen; sogenanntes mechanisches Recycling. Dies kann zu einem Polymerabbau auf chemischer Ebene führen und erfordert auch, dass Abfall sowohl nach Farbe als auch nach Polymertyp sortiert wird, bevor er wiederaufbereitet wird, was kompliziert und teuer ist. Misserfolge können zu Material mit inkonsistenten Eigenschaften führen, was für die Industrie unattraktiv ist.

Bei einem alternativen Ansatz, dem sogenannten Feedstock-Recycling, wird Abfallkunststoff wieder in seine Ausgangschemikalien umgewandelt, die dann wieder zu frischem Kunststoff aufbereitet werden können. Dies bietet die Hoffnung auf ein besseres Recycling, leidet jedoch unter höheren Energie- und Kapitalkosten . Auch Kunststoffabfälle können im Rahmen der Energierückgewinnung anstelle fossiler Brennstoffe verbrannt werden . Dies ist eine umstrittene Praxis, wird aber dennoch in großem Umfang durchgeführt. In einigen Ländern ist es die vorherrschende Form der Entsorgung von Kunststoffabfällen, insbesondere dort, wo Richtlinien zur Umleitung von Deponien gelten.

Kunststoffrecycling wird seit den frühen 1970er Jahren befürwortet, hatte jedoch aufgrund schwerwiegender wirtschaftlicher und technischer Herausforderungen bis Ende der 1980er Jahre keine nennenswerten Auswirkungen auf den Kunststoffabfall. Die Kunststoffindustrie wurde dafür kritisiert, dass sie sich für die Ausweitung von Recyclingprogrammen einsetzte, während Branchenforschungen ergaben, dass die meisten Kunststoffe nicht wirtschaftlich recycelt werden könnten; während die Menge an Neukunststoff, die produziert wird, erhöht wird.

Geschichte

Obwohl Kunststoffe bekannt wurden vor dem 20. Jahrhundert, wurde die Großproduktion , bis nicht realisiert WWII . Mit dem militärischen Einsatz von Metallen und einer erhöhten Nachfrage nach Hochleistungswerkstoffen wurden diese bisher ungetesteten synthetischen Alternativen attraktiv. Nylon ersetzte Seide in Fallschirmen, während Perspex eine leichte Alternative zu Glas in Flugzeugen war. Nach dem Krieg wurden diese Verfahren rasch kommerzialisiert, wobei ab etwa 1950 das Plastikzeitalter einsetzte, maßgeblich unterstützt durch den Wirtschaftsboom der Nachkriegszeit .

Globale Umweltbewegungen in den 1960er und 1970er Jahren führten in vielen Rechtsordnungen zur Bildung von Umweltbehörden, darunter in den USA ( EPA , 1970), der EU ( DG ENV , 1973), Australien ( EPA , 1971) und Japan ( JEA 1971). In dieser Atmosphäre des Umweltbewusstseins geriet Plastikmüll auf den Prüfstand. Die früheste bedeutende Entwicklung zur Verringerung der Plastikverschmutzung war wohl das MARPOL-Abkommen von 1973 und 1978 , dessen Anhang V das Abladen von Plastik in die Ozeane vollständig verbot.

Lobbyarbeit in der Kunststoffindustrie

Als die Gefahr einer stärkeren Regulierung durch die Umweltbewegung zunahm, reagierte die Kunststoffindustrie mit Lobbyarbeit, um ihre Geschäftsinteressen zu wahren. In den USA wies der 1970 verabschiedete Resource Recovery Act das Land auf Recycling und Energierückgewinnung hin. Bis 1976 gab es mehr als tausend Versuche, ein Gesetz zum Verbot oder zur Besteuerung von Verpackungen, einschließlich Kunststoffen, zu verabschieden. Die Kunststoffindustrie reagierte mit Lobbyarbeit für das Recycling von Kunststoffen. Dies beinhaltete eine Kampagne in Höhe von 50 Millionen US-Dollar pro Jahr durch Organisationen wie Keep America Beautiful mit der Botschaft, dass Kunststoff recycelt werden kann und wird, sowie Lobbyarbeit für die Einrichtung von Recycling-Sammelstellen am Straßenrand .

Die führenden Unternehmen der petrochemischen Industrie verstanden jedoch, dass Kunststoff mit der damaligen Technologie nicht wirtschaftlich recycelt werden konnte. So heißt es beispielsweise in einem von Industriewissenschaftlern für Führungskräfte der Industrie verfassten Bericht vom April 1973: „Es gibt keine Erholung von veralteten Produkten“ und dass „eine Verschlechterung der Harzeigenschaften und -leistung während der anfänglichen Herstellung, durch Alterung und bei jeder Rekultivierung auftritt Prozess." Der Bericht kam zu dem Schluss, dass eine Sortierung des Kunststoffs „undurchführbar“ sei. Dies wusste auch die wissenschaftliche Gemeinschaft, deren aktuelle Berichte zahlreiche technische Hindernisse aufzeigten.

Bis Anfang der 1980er Jahre, als die Verbrennungsraten zunahmen , wurde Plastikmüll weltweit fast vollständig auf Deponien entsorgt . Obwohl bessere Technologien bekannt waren, fehlten diesen frühen Verbrennungsanlagen oft fortschrittliche Verbrennungsanlagen oder Emissionskontrollsysteme, was zur Freisetzung von Dioxinen und dioxinähnlichen Verbindungen führte . Der Ersatz oder die Aufrüstung dieser Anlagen zu saubereren Anlagen mit energetischer Verwertung erfolgte schrittweise.

Erst Ende der 1980er Jahre begann das Plastikrecycling ernsthaft. 1988 gründete die US Society of the Plastics Industry den Council for Solid Waste Solutions als Handelsverband , um die Idee des Kunststoffrecyclings an die Öffentlichkeit zu bringen. Der Verband setzte sich für amerikanische Kommunen ein, um Programme zum Sammeln von Plastikmüll zu starten oder zu erweitern und US-Bundesstaaten zu fordern, die Kennzeichnung von Kunststoffbehältern und -produkten mit Recyclingsymbolen zu fordern. Dies fiel mit der Einführung von Harz-Identifikationscodes im Jahr 1988 zusammen, die ein Standardsystem zur Identifizierung verschiedener Polymertypen in stofflichen Verwertungsanlagen darstellten , wo die Kunststoffsortierung noch weitgehend von Hand durchgeführt wurde.

Globaler Recyclinghandel

Die zunehmende Globalisierung in den 1990er Jahren ermöglichte den Export von Plastikmüll aus Industrieländern in Entwicklungsländer und Länder mit mittlerem Einkommen, wo er kostengünstiger sortiert und recycelt werden konnte. Dies war Teil eines wachsenden globalen Abfallhandels , durch den der jährliche Handel mit Kunststoffabfällen ab 1993 rapide zunahm.

Viele Regierungen zählen Gegenstände als recycelt, wenn sie zu diesem Zweck exportiert wurden, jedoch wird die Praxis des Umweltdumpings beschuldigt , da Umweltgesetze und deren Durchsetzung in weniger entwickelten Volkswirtschaften im Allgemeinen schwächer sind und der exportierte Plastikmüll falsch gehandhabt werden kann als Plastikverschmutzung in die Umwelt gelangen . Bis zum Jahr 2016 etwa 14 Mt aller Kunststoffabfälle , die für das Recycling exportiert wurde, mit China nach etwa einer Hälfte davon (7,35 Mio. t). Ein Großteil davon war jedoch gemischter Kunststoff von geringer Qualität, der schwer zu sortieren und zu recyceln war und sich schließlich auf Deponien und bei Recyclern ansammelte oder deponiert wurde. Im Jahr 2017 begann China im Rahmen der Operation National Sword, den Import von Kunststoffabfällen einzuschränken . Europa und Nordamerika litten unter extremen Rückständen bei den Abfallströmen, und Kunststoffabfälle wurden in andere Länder exportiert, hauptsächlich in Südostasien, wie Vietnam und Malaysia, aber auch in Länder wie die Türkei und Indien mit weniger strengen Umweltauflagen. Im Jahr 2019 wurde der internationale Handel mit Kunststoffabfällen durch das Basler Übereinkommen geregelt .

Produktions- und Recyclingquoten

Die bis 2015 weltweit produzierte Gesamtmenge an Plastik wird auf 8,3 Milliarden Tonnen geschätzt. Ungefähr 6,3 Milliarden Tonnen davon wurden als Abfall entsorgt, von denen sich etwa 79 % auf Deponien oder in der Natur angesammelt haben, 12 % wurden verbrannt und 9 % wurden recycelt, obwohl nur ~ 1 % des gesamten Kunststoffs jemals recycelt wurde mehr als einmal.

Bis 2015 hatte die globale Produktion rund 381 Mt pro Jahr erreicht, mehr als das Gesamtgewicht aller Menschen auf der Erde. Die Recyclingquote betrug in diesem Jahr 19,5 %, während 25,5 % verbrannt und die restlichen 55 % größtenteils auf Deponien entsorgt wurden. Diese Quoten liegen weit hinter denen anderer Wertstoffe wie Papier, Metall und Glas zurück. Obwohl der Anteil des recycelten oder verbrannten Materials von Jahr zu Jahr steigt, steigt auch die Tonnage des verbleibenden Abfalls weiter an. Denn die weltweite Kunststoffproduktion steigt noch immer von Jahr zu Jahr. Ungebremst könnte die Produktion bis 2040 ~800 Mio. t pro Jahr erreichen, obwohl die Umsetzung aller durchführbaren Maßnahmen die Plastikverschmutzung um 40 % gegenüber 2016 reduzieren könnte.

Ein Fokus auf globale Durchschnittswerte kann darüber hinwegtäuschen, dass die Recyclingquoten auch zwischen den Kunststoffarten variieren. Mehrere Typen sind im allgemeinen Gebrauch, von denen jeder unterschiedliche chemische und physikalische Eigenschaften hat. Dies führt zu Unterschieden in der Sortier- und Aufbereitungsfreundlichkeit; was sich auf den Wert und die Marktgröße der wiedergewonnenen Materialien auswirkt. PET-Flaschen und HDPE haben die höchsten Recyclingquoten, während Polystyrol- und Polyurethanschäume oft gar nicht recycelt werden.

Einer der Gründe für das geringe Kunststoffrecycling ist die schwache Nachfrage von Herstellern, die befürchten, dass recycelte Kunststoffe schlechte oder inkonsistente mechanische Eigenschaften aufweisen. Der Anteil von Kunststoff, der vollständig recycelt werden kann, anstatt dem Downcycling oder dem Abfall zu unterliegen, kann erhöht werden, wenn Hersteller verpackter Waren das Mischen von Verpackungsmaterialien minimieren und Verunreinigungen eliminieren. Der Verband der Kunststoffrecycler hat einen „Design Guide for Recyclability“ herausgegeben.

Regionale Daten

Die Recyclingaktivitäten der größten Plastikmüllproduzenten haben den größten Einfluss auf den globalen Durchschnitt. Diese sind eine Mischung aus fortgeschrittenen Volkswirtschaften und großen Entwicklungsländern, aber nicht alle veröffentlichen offizielle Statistiken über ihre Kunststoffrecyclingquoten. Andere geben möglicherweise Teildaten frei, die normalerweise auf Bevölkerungszentren beschränkt sind. Dies erschwert genaue Vergleiche, zumal die veröffentlichten Recyclingquoten von Land zu Land stark variieren.

| Land | Plastikmüll pro Jahr (Mt) | Abfall pro Person pro Tag (Kg) | Recycelt | Verascht (mit Energierückgewinnung) | Deponierung (und Verbrennung ohne Energierückgewinnung) | Kommentare |

|---|---|---|---|---|---|---|

| China | 59.08 | 0,12 | - | - | - | Keine offizielle Statistik |

| Vereinigte Staaten | 37,83 | 0,34 | 8% | 14% | 78% | Quelle: EPA |

| EU-Gesamt* | 24,7 | 0,15 | 24% | 34% | 42% | |

| Deutschland | 14.48 | 0,48 | 33 % | 65% | 2% | |

| Brasilien | 11,85 | 0,17 | - | - | - | Keine offizielle Statistik |

| Japan | 7,99 | 0,17 | 27% | 49% | 24% | |

| Pakistan | 6.41 | 0,10 | - | - | - | Keine offizielle Statistik |

| Nigeria | 5,96 | 0,10 | 12% | 0% | 88% | Geschätzte Werte |

| Russland | 5,84 | 0,11 | 6% | 0% | 94% | Schätzungen der Weltbank (2013) |

| Truthahn | 5,60 | 0,21 | 5% | 0% | 95% | Geschätzte Werte |

| Ägypten | 5.46 | 0,18 | - | - | - | Keine offizielle Statistik |

| Indonesien | 5,05 | 0,06 | 19% | 0% | 81% | Geschätzte Werte |

| Vereinigtes Königreich | 4.93 | 0,21 | 23% | 8% | 69 % | |

| Spanien | 4.71 | 0,28 | 23% | 17% | 60% | |

| Frankreich | 4,56 | 0,19 | 18% | 40% | 42% | |

| Indien | 4.49 | 0,01 | 42% | 18% | 40% | Geschätzte Werte |

| Rest der Welt | 60,76 | - | - | - | - | Keine offizielle Statistik |

| Welt insgesamt | 245.00 | 0,10 | 16% | 22% | 62 % |

* Obwohl offiziell kein Land, werden Rechtsvorschriften zum Recycling häufig auf EU-Ebene erlassen

Identifikationscodes

Viele Kunststoffartikel tragen Symbole, die die Art des Polymers kennzeichnen, aus dem sie bestehen. Diese Harz-Identifikationscodes, oft abgekürzt RICs, werden international verwendet und wurden ursprünglich 1988 von der Society of the Plastics Industry (jetzt Plastics Industry Association) in den Vereinigten Staaten entwickelt, werden aber seit 2008 von ASTM International , einem Standard, verwaltet Organisation .

RICs sind nicht in allen Ländern verpflichtend, aber viele Hersteller kennzeichnen ihre Produkte freiwillig. Mehr als die Hälfte der US-Bundesstaaten haben Gesetze erlassen, die die Identifizierung von Kunststoffprodukten vorschreiben. Insgesamt gibt es sieben Codes, sechs für die gängigsten Kunststoffe und einen als Sammelbegriff für alles andere. Die EU unterhält eine ähnliche Neun-Code-Liste, die auch ABS und Polyamide umfasst . RICs basieren eindeutig auf dem Recycling-Symbol und wurden kritisiert, weil sie Verbraucher verwirren, da dies impliziert, dass der Artikel immer recycelt werden kann, wenn dies nicht unbedingt der Fall ist.

RICs sind für das Single-Stream-Recycling nicht besonders wichtig , da diese Vorgänge zunehmend automatisiert werden. In einigen Ländern sind Bürger jedoch verpflichtet, ihren Plastikmüll vor der Müllabfuhr nach Polymertyp zu trennen, und dafür sind RICs sehr nützlich. In Japan werden beispielsweise PET-Flaschen getrennt zum Recycling gesammelt.

| Identifikationscode aus Kunststoff | Art des Kunststoffpolymers | Eigenschaften | Häufige Anwendungen | Schmelz- und Glasübergangstemperaturen (°C) | Elastizitätsmodul (GPa) |

|---|---|---|---|---|---|

|

Polyethylenterephthalat (PET) | Klarheit, Festigkeit, Zähigkeit, Gas- und Feuchtigkeitsbarriere | Flaschen für Erfrischungsgetränke, Wasser und Salatdressings; Erdnussbutter- und Marmeladengläser; Deckel für Eistüten; kleine nicht-industrielle Elektronik | Tm = 250; Tg = 76 | 2–2,7 |

|

Polyethylen hoher Dichte (HDPE) | Steifigkeit, Festigkeit, Zähigkeit, Gas- und Feuchtigkeitsbarriere | Wasserleitungen, Gas- und Feuerleitungen, Elektro- und Kommunikationsleitungen, Fünf-Gallonen-Eimer , Milch-, Saft- und Wasserflaschen, Einkaufstüten, einige Toilettenartikelflaschen | Tm = 130; Tg = −125 | 0.8 |

|

Polyvinylchlorid (PVC) | Vielseitigkeit, einfaches Mischen, Stärke, Zähigkeit. | Stretchfolie für Non-Food-Artikel, manchmal Blisterverpackung . Zu den verpackungsfreien Anwendungen gehören die Isolierung von Elektrokabeln, starre Rohrleitungen und Schallplatten. | Tm = 240; Tg = 85 | 2,4–4,1 |

|

Polyethylen niedriger Dichte (LDPE) | Einfache Verarbeitung; Stärke; Flexibilität; leichte Versiegelung; Feuchtigkeitsbarriere. | Tüten für Tiefkühlkost; Quetschflaschen, zB Honig, Senf; Frischhaltefolien; flexible Behälterdeckel | Tm = 120; Tg = −125 | 0,17–0,28 |

|

Polypropylen (PP) | Stärke; Beständigkeit gegen Hitze, Chemikalien, Fett und Öl; Feuchtigkeitsbarriere. | Wiederverwendbare mikrowellengeeignete Geschirr- oder Take-away-Behälter; Geschirr; Joghurt- oder Margerinebehälter; Einwegbecher und -teller ; Flaschenverschlüsse für Erfrischungsgetränke . | Tm = 173; Tg = -10 | 1,5–2 |

|

Polystyrol (PS) | Vielseitigkeit, Klarheit, leicht zu formen, leicht aufzuschäumen | Eierkartons; Einwegbecher, Teller, Tabletts und Besteck; Lebensmittelbehälter aus Schaumstoff ; Verpackungserdnüsse und Verpackungspolster ; | Tm = 240 (nur isotaktisch); Tg = 100 (ataktisch und isotaktisch) | 3–3,5 |

|

Sonstiges (oft Polycarbonat oder ABS ) | Abhängig von Polymeren oder Polymerkombinationen | Getränkeflaschen, Babymilchflaschen. Nichtverpackungszwecke von Polycarbonat: CDs, "unzerbrechliche" Verglasungen, Gehäuse für elektronische Geräte, Linsen (einschließlich Sonnenbrillen), Instrumententafeln. | Polycarbonat: Tg = 145; Tm = 225 | Polycarbonat: 2,6; ABS-Kunststoffe: 2,3 |

Zusammensetzung von Kunststoffabfällen

| Polymer | Abfallproduktion (Mt) | Anteil am gesamten Plastikmüll | Polymertyp | Thermischer Charakter |

|---|---|---|---|---|

| Polyethylen hoher Dichte ( HDPE ) | 64 | 19,8% | Polyolefin | Thermoplast |

| Polyethylen niedriger Dichte ( LDPE ) | 45 | 13,9% | Polyolefin | Thermoplast |

| Polypropylen ( PP ) | 62 | 19,1% | Polyolefin | Thermoplast |

| Polystyrol ( PS ) | 19 | 5,9% | Ungesättigtes Polyolefin | Thermoplast |

| Polyvinylchlorid ( PVC ) | 17 | 5,3% | Halogeniert | Thermoplast |

| Polyethylenterephthalat ( PET ) | 35 | 10,8 % | Kondensation | Thermoplast |

| Polyurethan ( PUR ) | 18 | 5,6% | Kondensation | Duroplast |

| PP&A-Fasern | 51 | 15,7 % | Kondensation | Thermoplast |

| Alle anderen | 12 | 3,7% | Verschieden | Variiert |

| Gesamt (ohne Zusatzstoffe) | 324 | 100% | - | - |

Sammeln und Sortieren

Recycling beginnt mit der Sammlung und Sortierung von Abfällen. In vielen Landkreisen findet eine Sammlung am Straßenrand statt, wobei die Sammlungen an eine Materialrückgewinnungsanlage oder eine MBA-Anlage geschickt werden, wo der Kunststoff getrennt, gereinigt und für den Verkauf sortiert wird. Alles, was für das Recycling als nicht geeignet erachtet wird, wird dann einer Deponie oder Verbrennung zugeführt. Diese Vorgänge machen einen Großteil der mit dem Recycling verbundenen finanziellen und energetischen Kosten aus.

Das Sortieren von Kunststoff ist komplizierter als jedes andere recycelbare Material, da es in einer größeren Vielfalt an Formen vorliegt. Glas wird in drei Ströme getrennt (klar, grün und bernsteinfarben) Metalle sind normalerweise entweder Stahl oder Aluminium und können mit Magneten oder Wirbelstromabscheidern getrennt werden , Papier wird normalerweise in einen einzigen Strom sortiert. Im Vergleich dazu machen etwa sechs Arten von Massenpolymeren etwa 75 % des Kunststoffabfalls aus, wobei die restlichen 25 % aus einer Vielzahl von Polymerarten bestehen, darunter Polyurethane und synthetische Fasern, die eine Reihe chemischer Strukturen aufweisen können. Verschiedene Polymere sind beim Recycling im Allgemeinen nicht miteinander kompatibel, aber auch Artikel aus dem gleichen Polymertyp können je nach Zusatzstoffen unverträglich sein. Dies sind Verbindungen, die in Kunststoffe eingemischt werden, um die Leistung zu verbessern, und umfassen Stabilisatoren , Füllstoffe und vor allem Farbstoffe . Klare Kunststoffe haben den höchsten Wert, da sie noch gefärbt werden können, während schwarzer oder stark gefärbter Kunststoff viel weniger wertvoll ist, da ihr Einschluss zu verfärbten Produkten führen kann. Daher muss Kunststoff normalerweise sowohl nach Polymertyp als auch nach Farbe sortiert werden, um ein recycelbares Material zu erhalten. Dies kann zu großen Lagerbeständen an Produkten führen, die zwischen den Recyclern oft nicht gut standardisiert sind . Diese Inkonsistenz in der Qualität kann ein Hindernis für das Recycling sein.

Zur Sortierung von Kunststoff wurden verschiedene Ansätze und Technologien entwickelt, die auf unterschiedliche Weise kombiniert werden können. Da verschiedene Polymertypen miteinander inkompatibel sein können, ist eine genaue Sortierung unerlässlich, obwohl in der Praxis kein Ansatz zu 100 % effizient ist. Biokunststoffe und biologisch abbaubare Kunststoffe machen derzeit nur einen kleinen Teil des Hausmülls aus, aber ihre zunehmende Popularität kann die Sortierung von Kunststoffabfällen noch weiter erschweren.

Manuelle Trennung

Das Sortieren von Abfällen von Hand ist die älteste und einfachste Methode der Kunststofftrennung. In Entwicklungsländern kann dies von Müllsammlern erledigt werden , während in einem Recyclingzentrum Arbeiter die Artikel von einem Förderband kommissionieren. Es erfordert ein geringes Maß an Technologie und Investitionen, kann jedoch aufgrund des Bedarfs an vielen Arbeitskräften hohe relative Betriebskosten verursachen. Obwohl viele Kunststoffartikel mit Identifikationscodes versehen sind, haben die Arbeiter selten Zeit, nach ihnen zu suchen, daher gibt es Probleme der Ineffizienz und Inkonsistenz beim Sortierprozess. Unabhängig davon behalten selbst fortschrittliche Einrichtungen manuelle Kommissionierer, um Sortierfehler nach Geräten zu beheben und zu korrigieren. Weltweit konzentriert sich der Prozess auf die wertvollsten Materialien wie durchsichtige PET-Flaschen , wobei ein erheblicher Teil des Abfalls weiterhin auf Deponien landet. Die Arbeitsbedingungen können unhygienisch sein.

Dichtetrennung

Kunststoffe können durch Ausnutzung von Dichteunterschieden getrennt werden. Dabei wird der Kunststoff zunächst zu Flocken ähnlicher Größe gemahlen, gewaschen und einer Schwerkrafttrennung unterzogen . Dies kann unter Verwendung entweder eines erreicht werden Windsichters oder Hydrozyklon , oder durch Nass Schwimm-Sink - Verfahren. Diese Ansätze ermöglichen nur eine teilweise Sortierung, da einige Polymere ähnliche Dichtebereiche aufweisen. Polypropylen (PP) und Polyethylen (PE) bleiben zusammen, ebenso Polyethylenterephthalat (PET), Polystyrol (PS) und PVC . Wenn der Kunststoff außerdem einen hohen Anteil an Füllstoffen enthält , kann dies seine Dichte beeinträchtigen. Die leichtere PP- und PE-Fraktion wird als Mischpolyolefin (MPO) bezeichnet und kann als geringwertiges Produkt verkauft werden, die schwerere Mischkunststofffraktion ist in der Regel nicht recycelbar.

Elektrostatische Trennung

In elektrostatischen Separatoren wird der triboelektrische Effekt genutzt, um Kunststoffpartikel elektrisch aufzuladen; wobei unterschiedliche Polymere unterschiedlich stark aufgeladen werden. Anschließend werden sie durch ein angelegtes elektrisches Feld geblasen, das sie je nach Ladung ablenkt und in entsprechende Kollektoren leitet. Wie bei der Dichtetrennung müssen die Partikel trocken sein, eine enge Größenverteilung aufweisen und eine einheitliche Form aufweisen. Die elektrostatische Trennung kann die Dichtetrennung ergänzen, wodurch eine vollständige Trennung von Polymeren ermöglicht wird, diese jedoch immer noch gemischte Farben aufweisen.

Sensorbasierte Trennung

Dieser Ansatz kann hochgradig automatisiert werden und umfasst verschiedene Arten von Sensoren, die mit einem Computer verbunden sind, der Artikel analysiert und sie in geeignete Rutschen oder Bänder leitet. Die Nahinfrarot-Spektroskopie kann verwendet werden, um zwischen Polymertypen zu unterscheiden, obwohl sie mit schwarzen oder stark gefärbten Kunststoffen sowie Verbundmaterialien wie kunststoffbeschichtetem Papier und mehrschichtigen Verpackungen zu kämpfen hat , was zu irreführenden Messwerten führen kann. Optische Sortierungen wie Farbsortierer oder hyperspektrale Bildgebung können die Kunststoffe dann weiter nach Farbe sortieren . Die sensorbasierte Trennung ist teurer in der Installation, hat aber die besten Rückgewinnungsraten und produziert qualitativ hochwertigere Produkte.

Kunststoff-Schrott

Plastikmüll lässt sich grob in zwei Kategorien einteilen; Industrieschrott und Altpapier . Schrott fällt bei der Herstellung von Kunststoffartikeln an und wird in der Regel ganz anders behandelt als Post-Consumer-Abfall. Es kann Anschnitte , Beschnitte, Angüsse und Ausschuss umfassen. Da es am Herstellungsort gesammelt wird, ist es sauber und von bekannter Materialart und -güte und normalerweise von hoher Qualität und Wert. Da Schrott meist von Unternehmen zu Unternehmen und nicht über kommunale Einrichtungen gehandelt wird, wird er häufig nicht in die amtliche Statistik aufgenommen.

Mechanisches Recycling

Der Großteil der Kunststoffabfälle besteht aus thermoerweichenden Polymeren, die in einem Verfahren, das als mechanisches Recycling bekannt ist, wieder eingeschmolzen und zu neuen Gegenständen umgeformt werden können. Dies ist weltweit die bei weitem am weitesten verbreitete Form des Recyclings und in vielen Ländern praktisch die einzige praktizierte Art des Recyclings. Diese Überlegenheit ist darauf zurückzuführen, dass es die einfachste und wirtschaftlichste Form des Recyclings ist und zudem einen geringeren CO2-Fußabdruck hat als die meisten anderen Verfahren. Mehrere Faktoren können jedoch dazu führen, dass die Qualität des Polymers bei einem solchen Recycling sinkt, was seine Anwendbarkeit und Wirksamkeit einschränkt. Somit sind die Grenzen des mechanischen Recyclings in der Praxis oft die aktuellen Grenzen des Kunststoffrecyclings.

Kunststoffe werden an beliebiger Stelle zwischen 150-320 ° C (300-610 ° F), je nach Polymertyp erneut verarbeitet, und dies ist ausreichend , um unerwünschte chemische Reaktionen zu verursachen , das dazu führen , Polymerabbau . Dies verringert die physikalischen Eigenschaften und die Gesamtqualität des Kunststoffs und kann flüchtige Verbindungen mit niedrigem Molekulargewicht erzeugen , die unerwünschten Geschmack oder Geruch verleihen sowie thermische Verfärbungen verursachen können. Im Kunststoff vorhandene Additive können diesen Abbau beschleunigen. So erhöhen beispielsweise oxo-biologisch abbaubare Additive, die die biologische Abbaubarkeit von Kunststoff verbessern sollen , auch den thermischen Abbaugrad. Ebenso können Flammschutzmittel unerwünschte Wirkungen haben. Die Qualität des Produkts hängt auch stark davon ab, wie gut der Kunststoff sortiert wurde. Viele Polymere sind im geschmolzenen Zustand nicht miteinander mischbar und trennen sich (wie Öl und Wasser) während der Wiederaufbereitung. Produkte, die aus solchen Mischungen hergestellt werden, enthalten viele Grenzen zwischen den verschiedenen Polymertypen und die Kohäsion über solche Grenzen hinweg ist schwach, was zu schlechten mechanischen Eigenschaften führt.

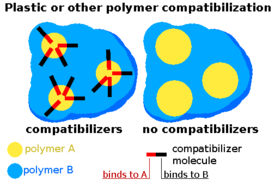

Für viele dieser Probleme gibt es technologische Lösungen, die jedoch mit finanziellen Kosten verbunden sind. Fortschrittliche Polymerstabilisatoren und können verwendet werden, um Kunststoffe vor den Strapazen der thermischen Wiederaufbereitung zu schützen. Flüchtige Abbauprodukte können durch eine Reihe von Entgasungstechniken entfernt werden. Flammschutzmittel können durch chemische Behandlung entfernt werden, während schädliche metallische Zusätze mit Desaktivatoren inertisiert werden können . Schließlich können die Eigenschaften von Mischkunststoffen durch den Einsatz von Verträglichkeitsvermittlern verbessert werden. Dies sind Verbindungen, die die Mischbarkeit zwischen Polymertypen verbessern, um ein homogeneres Produkt mit besserer innerer Kohäsion und verbesserten mechanischen Eigenschaften zu ergeben. Sie wirken an der Grenze zwischen verschiedenen Polymeren und sind kleine Moleküle, die zwei verschiedene chemische Regionen besitzen, von denen jede mit einem bestimmten Polymer kompatibel ist. Dadurch können sie wie molekulare Nägel oder Schrauben wirken und die Bereiche unterschiedlicher Polymere miteinander verankern. Daher sind Kompatibilisierungsmittel normalerweise auf Systeme beschränkt, die von zwei bestimmten Kunststofftypen dominiert werden, und sind keine kostengünstige Option für unsortierte Mischungen verschiedener Polymertypen. Es gibt keinen Universalkompatibilisator für alle Kunststoffkombinationen. Auch bei diesen Technologien ist es eine besondere Herausforderung, Kunststoff zu recyceln, damit er den Lebensmittelkontaktstandards entspricht.

Geschlossener Kreislauf

Im geschlossenen (oder primären) Recycling wird gebrauchter Kunststoff endlos zu neuen Artikeln gleicher Qualität und Sorte recycelt. Zum Beispiel Getränkeflaschen wieder in Getränkeflaschen umwandeln. Sie kann als Beispiel für eine Kreislaufwirtschaft angesehen werden . Das kontinuierliche mechanische Recycling von Kunststoff ohne Qualitätsverlust ist aufgrund des kumulativen Polymerabbaus und der Gefahr der Ansammlung von Verunreinigungen eine große Herausforderung. 2013 wurden nur 2 % der Kunststoffverpackungen in einem geschlossenen Kreislauf recycelt. Obwohl für viele Polymere das Closed-Loop-Recycling untersucht wurde, sind die industriellen Erfolge bislang nur beim PET-Flaschen-Recycling zu verzeichnen . Der Grund dafür ist, dass der Polymerabbau in PET oft reparierbar ist. Die Polymerketten von PET neigen dazu, an ihren Estergruppen abzuspalten, und die dabei verbleibenden Alkohol- und Carboxylgruppen können durch den Einsatz chemischer Mittel, sogenannter Kettenverlängerer, wieder zusammengefügt werden. PMDA ist eine solche Verbindung.

Open-Loop-Recycling

Beim Open-Loop-Recycling (auch Sekundärrecycling oder Downcycling genannt) wird die Qualität des Kunststoffs bei jedem Recycling reduziert, sodass das Material nicht unbegrenzt recycelt wird und schließlich zu Abfall wird. Es ist die häufigste Art des Kunststoffrecyclings. Das Recycling von PET-Flaschen zu Vlies oder anderen Fasern ist ein gängiges Beispiel und macht den Großteil des PET-Recyclings aus. Obwohl dieser Ansatz nur das Material vom Weg zur Deponie oder Verbrennung verzögert, zeigt die Ökobilanz einen ökologischen Nutzen. Ökologisch erfolgreiches Recycling verdrängt die Nachfrage nach Frischkunststoffproduktion und wenn das Open-Loop-Recycling dies erreicht, sind seine Vorteile nicht von einem Closed-Loop-Recycling zu unterscheiden. Wenn es stattdessen verwendet wird, um neue billige und minderwertige Artikel herzustellen, die sonst nicht hergestellt worden wären, dann verdrängt es nicht die laufende Produktion und ist für die Umwelt von geringem oder keinem Nutzen.

Die Verringerung der Polymerqualität kann durch die Mischung von recyceltem Kunststoff mit Neumaterial bei der Herstellung eines neuen Produkts ausgeglichen werden. Kompatibilisierte Kunststoffe können als Ersatz für Neuware verwendet werden, da sie mit dem richtigen Schmelzindex hergestellt werden können , der für eine gute Verarbeitung erforderlich ist. Auch Mischkunststoffe minderer Qualität können in einem offenen Kreislauf recycelt werden, obwohl die Nachfrage nach solchen Produkten begrenzt ist, da unvollständig sortierter Abfall neben schlechten mechanischen Eigenschaften oft eine breite Palette von Farb- und Farbstoffen enthält. Wenn diese bei der Aufbereitung gemischt werden, entsteht meist ein dunkelbraunes Produkt, das für viele Anwendungen unattraktiv ist. Diese Mischungen finden Verwendung als Gartenmöbel oder Kunststoffholz . Da das Material schwach, aber kostengünstig ist, wird es in dicken Brettern hergestellt, um stabil zu sein.

Duroplaste

Obwohl duroplastische Polymere nicht schmelzen, wurden Technologien für ihr mechanisches Recycling entwickelt. Dabei wird das Material in der Regel zu einem Krümel zerkleinert, der dann mit einer Art Bindemittel zu einem neuen Verbundwerkstoff vermischt werden kann. Zum Beispiel Polyurethane kann als rekonstituierte Krume Schaum recycelt werden. Auch beim Reifenrecycling entsteht Gummikrümel , der als Zuschlagstoff verwendet werden kann . Es wurden auch verschiedene Devulkanisationstechnologien entwickelt, um das Recycling von Gummiabfällen zu ermöglichen, von denen jedoch nur wenige kommerziell wichtig sind.

Rohstoffrecycling

Beim Rohstoffrecycling (auch chemisches Recycling oder tertiäres Recycling genannt) werden Polymere auf ihre chemischen Bausteine ( Monomere ) reduziert , die dann wieder zu frischen Kunststoffen polymerisiert werden können . Theoretisch ermöglicht dies ein nahezu unendliches Recycling; B. Verunreinigungen, Zusatzstoffe, Farbstoffe und chemische Defekte mit jedem Zyklus vollständig entfernt werden. Chemisches Recycling ist in der Praxis weitaus seltener als mechanisches Recycling. Im Jahr 2018 hatte Japan mit ~4% eine der höchsten Raten der Welt gegenüber 23% mechanischem Recycling, im gleichen Zeitraum meldete Deutschland eine Rohstoff-Recyclingrate von 0,2%. Die Umsetzung ist begrenzt, weil es noch nicht Technologien gibt, um alle Polymere zuverlässig im industriellen Maßstab zu depolymerisieren, aber auch, weil die apparativen Kosten viel höher sind. Das Depolymerisieren, Reinigen und Repolymerisieren des Kunststoffs kann auch energieintensiv sein, was dazu führt, dass der CO2-Fußabdruck des Rohstoffrecyclings normalerweise höher ist als der des mechanischen Recyclings. PET, PU und PS werden in unterschiedlichem Maße kommerziell depolymerisiert, aber das Rohstoffrecycling von Polyolefinen, die fast die Hälfte aller Kunststoffe ausmachen, ist deutlich eingeschränkter.

Thermische Depolymerisation

Bestimmte Polymere wie PTFE , Polystyrol , Nylon 6 und Polymethylmethacrylat (PMMA) unterliegen einer thermischen Depolymerisation, wenn sie auf ausreichend hohe Temperaturen erhitzt werden. Die Reaktionen sind empfindlich gegenüber Verunreinigungen und erfordern saubere und gut sortierte Abfälle, um ein gutes Produkt herzustellen. Selbst dann sind nicht alle Depolymerisationsreaktionen vollständig effizient, und oft wird eine konkurrierende Pyrolyse beobachtet; die Monomere müssen daher vor der Wiederverwendung gereinigt werden. Das Rohstoffrecycling von Polystyrol wurde kommerzialisiert, aber die weltweiten Kapazitäten sind nach wie vor begrenzt.

Chemische Depolymerisation

Kondensationspolymere mit spaltbaren Gruppen wie Estern und Amiden können durch Hydrolyse oder Solvolyse vollständig depolymerisiert werden . Dies kann ein rein chemischer Prozess sein, kann aber auch durch Enzyme wie PETase gefördert werden , die PET abbauen kann. Solche Technologien haben geringere Energiekosten als die thermische Depolymerisation, sind jedoch hinsichtlich der Polymere, auf die sie angewendet werden können, eingeschränkter. Bisher war Polyethylenterephthalat das am intensivsten untersuchte Polymer, wobei das Recycling von Rohstoffen im kommerziellen Maßstab von mehreren Unternehmen durchgeführt wurde.

Energierückgewinnung

Bei der Energierückgewinnung (auch Energierecycling oder quartäres Recycling genannt) werden Kunststoffabfälle anstelle fossiler Brennstoffe zur Energieerzeugung verbrannt. Seine Aufnahme als Recyclingart kann umstritten sein, ist aber dennoch in den von vielen Ländern gemeldeten Recyclingquoten enthalten, obwohl es von der EU nicht als Recycling angesehen wird. Es sollte darauf geachtet werden, dass es nicht mit der Verbrennung ohne Energierückgewinnung verwechselt wird , die historisch üblicher ist, aber weder die Kunststoff- noch die Kraftstoffproduktion ausgleicht.

Die Energierückgewinnung ist oft die Standardmethode der Abfallentsorgung als letztes Mittel, eine Position, die zuvor von Deponien besetzt wurde. In städtischen Gebieten kann ein Mangel an geeigneten Standorten für neue Deponien dies verursachen, ist aber auch eine Folge von Regulierungen, wie der EU- Deponierichtlinie oder anderen Deponieumleitungsrichtlinien . Im Vergleich zu den anderen Recyclingmöglichkeiten ist seine Attraktivität weitgehend wirtschaftlich. Bei Verwendung der richtigen Technologien müssen die Kunststoffe weder voneinander noch von anderen Siedlungsabfällen (Müll) getrennt werden, was die Kosten erheblich senkt. Verglichen mit dem manchmal schwankenden Markt für Rezyklate ist die Nachfrage nach Strom universell und besser verstanden, wodurch das wahrgenommene finanzielle Risiko des Betriebs verringert wird . Als Abfallwirtschaftsmittel ist es sehr effektiv und reduziert das Abfallvolumen um etwa 90 %, wobei die Reststoffe auf Deponien entsorgt oder zur Herstellung von Schlackensteinen verwendet werden . Obwohl seine CO 2 -Emissionen offensichtlich hoch sind, ist es schwierig, seine gesamte ökologische Attraktivität mit anderen Recyclingtechnologien zu vergleichen. Während das Recycling beispielsweise die Treibhausgasemissionen im Vergleich zur Verbrennung erheblich reduziert, ist es im Vergleich zu Investitionen in erneuerbare Energien ein teurer Weg, diese Reduzierungen zu erreichen .

Kunststoffabfälle können in einem Waste-to-Energy-Prozess einfach als Ersatzbrennstoff (EBS) verbrannt oder zunächst chemisch in einen synthetischen Kraftstoff umgewandelt werden . Bei beiden Ansätzen muss PVC ausgeschlossen oder durch die Installation von Dichlorierungstechnologien kompensiert werden, da es beim Verbrennen große Mengen an Chlorwasserstoff (HCl) erzeugt. Dies kann die Ausrüstung korrodieren und eine unerwünschte Chlorung der Kraftstoffprodukte verursachen. Das Verbrennen von Kunststoffen wird seit langem mit der Freisetzung schädlicher Dioxine und dioxinähnlicher Verbindungen in Verbindung gebracht , diese Gefahren können jedoch durch den Einsatz moderner Brennkammern und Emissionskontrollsysteme verringert werden. Die Verbrennung mit Energierückgewinnung bleibt die am weitesten verbreitete Methode, wobei fortschrittlichere Waste-to-Fuel-Technologien wie die Pyrolyse durch technische und Kostenhürden behindert werden.

Waste-to-Fuel

Gemischte Kunststoffabfälle können zu einem synthetischen Kraftstoff depolymerisiert werden. Dieser hat einen höheren Heizwert als der Ausgangskunststoff und kann effizienter verbrannt werden, bleibt aber weniger effizient als fossile Brennstoffe. Es wurden verschiedene Umwandlungstechnologien untersucht, von denen die Pyrolyse die häufigste ist. Die Umwandlung kann als Teil der Verbrennung in einem IGC-Zyklus erfolgen , aber oft besteht das Ziel darin, den Brennstoff zu sammeln, damit er verkauft werden kann. Die Pyrolyse von Mischkunststoffen kann eine ziemlich breite Mischung chemischer Produkte (zwischen etwa 1 und 15 Kohlenstoffatomen) einschließlich Gasen und aromatischen Flüssigkeiten ergeben. Katalysatoren können ein besser definiertes Produkt mit einem höheren Wert ergeben. Die flüssigen Produkte können als synthetischer Dieselkraftstoff verwendet werden, wobei einige kommerzielle Produktion in mehreren Ländern stattfindet. Die Lebenszyklusanalyse zeigt, dass Plastic-to-Fuel die Produktion fossiler Brennstoffe verdrängen und zu geringeren Netto- Treibhausgasemissionen führen kann (~15 % Reduktion).

Verglichen mit dem weit verbreiteten Einsatz der Verbrennung haben Plastic-to-Fuel-Technologien aufgrund der Kosten für die Sammlung und Sortierung des Kunststoffs und des relativ geringen Werts des hergestellten Kraftstoffs in der Vergangenheit Schwierigkeiten gehabt, wirtschaftlich rentabel zu sein. Große Anlagen gelten als wirtschaftlicher als kleinere, erfordern jedoch mehr Investitionen beim Bau.

Andere Prozesse

Jährlich fallen Millionen Tonnen Plastikmüll an, und dies hat dazu geführt, dass zahlreiche Lösungen entwickelt wurden, von denen viele in erheblichem Umfang funktionieren. Es wurde ein Verfahren entwickelt, bei dem viele Kunststoffarten als Kohlenstoffquelle (anstelle von Koks ) beim Recycling von Stahlschrott verwendet werden können , wobei in Japan jährlich etwa 200.000 Tonnen Kunststoffabfälle auf diese Weise verarbeitet werden. Gemahlener Kunststoff kann in bestimmten Anwendungen als Bauzuschlagstoff oder Füllmaterial verwendet werden. Während es im Allgemeinen für Konstruktionsbeton ungeeignet ist, kann sein Einsatz in Asphaltbeton (Bildung von gummiertem Asphalt ), Unterbau und recycelter Isolierung von Vorteil sein. Ein Beispiel hierfür ist der Bau von Kunststoffstraßen . Diese bestehen selten vollständig aus Kunststoff, können jedoch erhebliche Mengen an Kunststoffabfällen in ihr Design einbeziehen. Die Praxis ist in Indien beliebt, das bis 2021 rund 700 km (435 Meilen) Autobahn gebaut hatte. Die Praxis ist jedoch auch in die Kritik geraten, teilweise wegen der Unsicherheiten über das Auswaschen von Kunststoffadditiven in die Umwelt.

Siehe auch

- Ökonomie der Kunststoffverarbeitung

- Glasrecycling

- Mikroplastik

- Ausstieg aus leichten Plastiktüten

- Kunststoff-Herausforderung 2020

- Elektroschrott

- Mobro 4000

Verweise

Externe Links

- Westen, Larry. "Recyclebarer Kunststoff: Warum bestehen so wenige Lebensmittelbehälter aus recycelbarem Kunststoff?" . Über.com . Abgerufen am 4. Mai 2009 .

- ISF-Handbuch zur Kunststoffrückgewinnung